|

| Dokuma Makinelere Atkı Atma Sistemleri |

Dokuma Makinelerinin

Gelişimi

Dokumacılığın, günümüzden en az 8000 yıl kadar önce bilinmekte olduğu yapılan

arkeolojik incelemelerden anlaşılmaktadır. M.Ö. 6500 yılında iki

iplik sistemi ile tekstil

yüzeyi oluşturma metodu kullanılmıştır.

Ancak ilk kumaşlar

hasır örme tekniğiyle dokuma düzlemi düşey

olarak kullanılarak dokunmuştur. Çözgü sistemi düşey olarak

asılıp atkılar ise bunların arasından elle geçirilmiştir. M.Ö.

2000 yıllarına ait tabletlerden gerek Anadolu'dan diğer

bölgelere ve gerekse dışarıdan Anadolu’ya doğru büyük

boyutlu bir kumaş ticaretinin yaşandığı öğrenilmektedir.

Keten, yün ve benzeri malzemeler eğrilip ip hâline getirildikten

sonra dokuma tezgâhlarında dokunduğu bilinen antik devirde üç

çeşit dokuma tezgâhı kullanılmıştır:

a) Yatay yer tezgâhı:

Yatay yer tezgâhlarının M.Ö. 2000 yıllarına ait seramik üzerine

yapılmış olan resimlerden Mısır’da kullanıldığı

anlaşılmaktadır.

b) Alt ve üst kirişlere

sahip dikey dokuma tezgâhları: Alt ve üst kirişlere sahip dikey

dokuma tezgâhları Mısır’da M.Ö. 1500-1400 yıllarına ait

mezarlardaki duvar resimlerinde görülmektedir. Yukarıda sözü

edilen bu tezgâhlar, bazı değişikliklere uğramakla beraber

günümüzde Anadolu’da kullanılan ve ismi el tezgâhı denen

tezgâhlarla aynı tezgâhlardır.

c) Uçları ağırlıklı

dikey dokuma tezgâhları: Uçları ağırlıklı dikey dokuma

tezgâhları, başta Anadolu’nun batısı ve Yunanistan olmak üzere

Akdeniz çevresinde var olmuş kültürlerin kullandıkları dokuma

tezgâhıdır.

Avrupa'da M.S. 3. yüzyıla kadar bilinmeyen

ağızlık açma mekanizmaları Çin'de gelişme göstermiş, hatta ilkel

jakar makinesi diyebileceğimiz sistemlerle karmaşık desenli

kumaşlar dokunabilmiştir. Standart el tezgâhı olarak belirtilen

12. yüzyıl dokuma sistemlerinde

çözgü levendi arkaya,

kumaş silindiri ise öne takılmaktadır ve çözgüler yatay

gerdirilmektedir. Tarak şasiye yukarıda salınım yapabilecek

biçimde mafsallanmıştır. Gücü çerçeveleri, çözgü

tabakasının altında bulunan pedallara ayakla basılarak

çalıştırılmaktadır. Mekik elle fırlatılmaktadır ve dokumacı

tezgâhın önünde bir sıraya oturmaktadır. Ağızlığın oluşumu

ve atkının tefelenmesi, kumaş kalitesini önemli ölçüde

etkilemiş olmasına rağmen büyük bir insan gücü gerektiren atkı

atma işlemi mekanize edilmeden tam olarak dokumacılığın

gelişmesi mümkün olmamıştır. Dokuma tezgâhının, dokuma

makinesi hâline gelmesi üç temel sistemin; atkı atma, ağızlık

açma ve tefe vurma sistemlerinin mekanize edilerek ve kol gücü

yerine de başka bir gücün kullanılmasıyla mümkün olmuştur.

Dokumacılığın ve dokuma tezgâhlarının gelişiminde 1500

yılında Leonardo De Vinci'nin su ile çalışan bir tezgâhı

düşünmüş olmasını saymazsak 18. yüzyıla kadar önemli bir

gelişme görülmemiştir. Henüz insan gücünden başka bir enerji

kullanımı söz konusu değilken, 1733 yılında İngiliz John Kay

mekiğe tekerlekler takıp basit bir mekanizma yardımıyla

fırlatılmasını sağlamıştır. Çok basit gibi görünen bu

sistem dokuma işlemini çok kolaylaştırmış ve üretimi

olağanüstü artırmıştır. 1725'te Basile Bouchon tarafından

bir delikli karton yardımıyla çalışan ilk otomatik ağızlık

açma cihazı bulunmuş ve daha sonra Falcon 1728'de delikli karton

zincirini kullanmıştır. Vaucanson, bu mekanizmaları geliştirmiş

ve ağızlık açma sistemlerinin gelişimi Jacquard’ın kendi

ismiyle anılan Jakar makinesini icat etmesiyle doruğa ulaşmıştır.

Ticari bir kullanıma sahip olan ilk mekanik dokuma tezgâhını Dr.

Edmund Cartwright isimli bir İngiliz mucidi 1785'te

gerçekleştirmiş ve

patentini almıştır. Daha sonra bu tasarımını

geliştiren Cartwright dokuma makinesi sayılabilecek bir sistem imal

etmiştir. Tezgâhın mekanik hâle getirilmesinden sonra, herhangi

bir iplik kopuşu veya arıza anında tezgâhın durdurulması ve

masuranın bitmesi hâlinde de mekiği değiştirmek için çalışmanın

kesilmemesi ile ilgili gelişmeler sağlanmıştır. 1796’ da

Robert Miller tarafından, kısa atkı atıldığında tezgâhı

durduran bir mekanizma yapılmıştır. Daha sonra atkı kopuşu ya

da masuradaki atkının bitmesi durumunda tezgâhı durduran

mekanizmalar yapılmış ve 1822’de İngiliz mühendis R.Robert,

tüm bu gelişmeleri bir araya getirerek bir dokuma makinesi

oluşturmuştur. Bu makineden çok sayıda imal edilmiştir.

J. H. Northop tarafından 1894’te otomatik bobin değiştirme

sisteminin tasarlanması dokumacılık tarihinin en önemli icatları

arasındadır. Kancalarla atkının atılabileceği düşünülerek

ilk patent 1898’de alınmıştır. Bu konuda 1925’te Gabler

sistemi, 1930’da ise Dewas sistemi geliştirilmiş olup günümüzdeki

kancalı dokuma makinelerinin temel prensibi olmuş ve 1960'lı

yıllarda önem kazanmaya başlamıştır. Diğer bir sistem olarak

bir atkı uzunluğunda ipliğin depolandığı ve ağızlık içinden

geçirildiği mekikçik sistemi düşünülmüş ve bu konuda ilk

patenti 1911 yılında Pastor almıştır. Bu atkı atma

sisteminin gelişerek ticari anlam kazanması 1953 yılında Sulzer

mekikçikli dokuma makinesinin yapılması ile olmuştur. Günümüzde

önem kazanmaya başlayan

hava jetli dokuma makineleri ilk olarak

1914 yılında düşünülmüş olmakla birlikte yeterli teknolojinin

olmaması nedeniyle ancak 1980 yılından sonra ticari önem

kazanmaya başlamıştır. Dokuma makineleri teknolojisinde devrim

niteliğindeki yeniliklerden biri de çok fazlı dokuma

makineleridir. Bu tezgâhlarda atkı makara biçimli atkı

taşıyıcılara uygun ve belirli uzunlukta sarıldıktan sonra atkı

taşıyıcılar ağızlığa faz farkı ile art arda girmektir.

Atılan atkıları döner tarak sıkıştırmaktadır.

Dokuma Makinelerinin

Ana Elemanları ve Sistemleri

Dokuma makineleri; örgü

bağlantılarıyla belli bir düzen içinde çözgü ve atkı

ipliklerini birleştirerek bir tekstil yüzeyi meydana getiren

makinelerdir. Temel prensipleri aynı olmakla beraber üretici

firmaya göre değişiklikler gösteren çok farklı yapılarda

dokuma makineleri vardır.

Dokuma makinelerindeki

ana elaman ve sistemler: Tezgâh iskeleti (şasi), hareket iletim

sistemleri, ana mil, çözgü köprüsü ve

çözgü salma sistemleri, kumaş çekme ve sarma

sistemleri, çerçeveler ve ağızlık

açma sistemleri, atkı atma sistemleri,

tefe ve

tarak,

kenar yapıcı sistemler, cımbarlar, atkı kontrol

sistemleri, çözgü kontrol

sistemleri, uyarı ışıkları.

Tezgâh iskeleti,

makinenin randımanlı çalışabilmesi için kumaşı meydana

getiren parçaların üzerinde toplandığı kısımdır. Bütün

makine elamanlarının üzerine yerleştirildiği bir, iki veya dört

kiriş ile bağlanan iki kenardan oluşur. Dokuma makinesi şasisi

üzerinde bulunan mekanizmaların sebep olduğu titreşimleri

yutabilecek özellikte olmalıdır. Yan kenarları çarpma kuvvetine

karşı dayanabilecek kadar kuvvetli olmalı ve bir bütün hâlinde

nakledilmeye uygun olmalıdır. Motorun tezgâh şasisine

oturtulmasından (makinenin titreşimi sonucu motora ve yataklarına

zarar verdiğinden) artık vazgeçilmiştir. Modern dokuma

makinelerinde motor, tezgâhın yanında yere veya yere monte edilmiş

bir sehpa üzerine monte edilmektedir.

Hareket İletim

Sistemleri

Dokuma makinelerinde

motordan alınan hareketin makinenin diğer elaman ve sistemlerine

iletilmesine hareket iletimi denir. Dokuma makinelerinde hareket

direkt ve indirekt olmak üzere iki sistemle dağıtılabilir.

Dokuma Makinelerinde

Direkt Hareket İletimi

Direkt hareket sistemi,

motordan gelen hareketin dişliler aracılığıyla millere ve

sistemlere aktarıldığı hareket iletim sistemidir. Eski tip dokuma

makinelerinde kullanılan bir sistemdir. Fakat direkt hareket

iletiminde, indirekt hareket iletimine göre hareket kaybının çok

daha az olması nedeniyle direkt hareket iletimi tekrar gündeme

gelmektedir. Hafif tezgâhlar direkt hareket sistemi ile çalışır.

Makine durduğunda motor şalteri avaraya bağlı olduğundan motora

verilen enerji kesilir. Avara açıldığı zaman motora gelen enerji

motoru ve tezgâhı çevirir. Bu sistemde motordaki dişli ara

dişliler aracılığıyla krank dişlisine bağlıdır. Arada

kavrama yoktur. Hareket motor kasnağından avara kasnağına

verilir. Kavrama ise avara kasnağındadır.

Dokuma makinelerinde

motor devrinin ilk çalışma anından duruş anına kadar aynı

olması istenir. Aksi taktirde duruştan sonra atılan atkılar

yeterince güçlü bir şekilde tefelenemez ve bu da duruş izi

hatasına neden olur. Selvo motor teknolojisi olarak adlandırılan

yeni tip motorlar bir motor devri gibi kısa bir sürede tam güce

ulaşabilme özelliğine sahiptir. Bunu sağlayan motorla tek parça

olarak üretilen hız kontrol ünitesidir. Bu nedenle kontrol

motorları olarak da anılmaktadır. Picanol firması tarafından

geliştirilen Super Motor (sumo) direkt hareket iletimi prensibi ile

çalışan modern dokuma makinelerine örnek olarak verilebilir.

Selvo motor teknolojisinde kavrama kayışı, hız makarası,

elektromekanik mil ve kayış tertibatları yer almamaktadır. İlk

anda oluşan devir ile duruş izi hatası meydana gelme oranları

önemli ölçüde düşmüştür. Ayrıca atkı atma ve ağızlık

arama daha hızlı bir şekilde yapılabilir. Hareketin doğrudan

iletilmesini sağlayan konstrüksiyon yapısı aynı zamanda

makinenin iskeletinin daha az parçadan meydana gelmesini sağlar.

Dokuma Makinelerinde İndirekt Hareket İletimi

Motordan gelen

hareketin mil ve sistemlere kasnak ve kayışlar aracılığıyla

iletildiği hareket iletim sistemidir. Direkt hareket iletimine göre

daha yaygın olarak kullanılmaktadır. Kasnak ve kayışla sağlanan

hareket iletiminde görülen en önemli sakınca devir kaybıdır.

Günümüzde bu kaybı en aza indirmek amacıyla 'V' kayışı

kullanılmaktadır. V kayışı kasnak oyuğunun her iki tarafına da

iyice oturduğundan devir kaybı az olmaktadır.

Ana Mil, Dokuma

makinelerinde krank ve eksantrik mili olmak üzere iki ana mil

vardır. Bunlardan krank milinin görevi motordan gelen hareketi

dokuma makinesine dağıtmaktır. Eksantrik mili ise genellikle

ağızlık açma sistemlerine hareket verir. İçten

eksantrikli

ağızlık açma sistemlerinde ayrıca bu mile paralel olarak dolap

mili bulunur. Krank mili iki devir yaptığında eksantrik mili bir

devir yapar.

|

| Çözgü Levendi. |

Çözgü Köprüsü ve

Çözgü Salma Sistemleri

Çözgü ipliklerinin

sarılı olarak bulunduğu büyük makara biçimindeki dokuma

makinesi parçası çözgü levendidir. Çözgü köprüsü de çözgü

levendinden gelen ipliklerin yönünü değiştirip paralel olarak

kumaş levendine sevkini sağlayan dokuma makinesi elemanıdır.

Kumaş köprüsü ile aynı doğrultudadır. Çerçeveler aynı

hizada durduğunda çözgü ve kumaş köprüleri arasındaki çözgü

iplikleri yere paralel durumdadır. Çözgü köprüsü hareketli

veya sabit olabilir. Hareketli olması yani ağızlık açılması

anında makinenin iç kısmına doğru hareket etmesi çözgü

ipliklerinin gerilmeden dolayı kopmasını önler. Çözgü

köprüsünün üç ana görevi vardır:

1-) Çözgü levendine

sarılı olan çözgü ipliklerini dokuma bölgesine yatay olarak

yönlendirmek,

2-) Çözgü ipliklerinin

gerginliğini kontrol ederek gerginliklerin sabit kalmasını

sağlamak,

3-) Dokuma oluşumunun

her anında çözgü geriliminin ileri geri hareketiyle sabit tutarak

iplik kopuşlarını azaltmaktır.

Dokuma yapıldıkça

çözgü ipliklerinin çözgü levendinden sevk edilmesi gerekir.

Çözgü salma sistemleri çözgü ipliklerinin çözgü levendinden

sevk edilmesini sağlayan sistemlerdir. Atkılar çözgülere

bağlandıkça, tezgâhtaki çözgü boyu kısalacağından levende

sarılı çözgü iplikleri ileri doğru bırakılarak gerekli çözgü

uzunlukları dokuma tezgâhına beslenir. Çözgü salma

sistemlerinin üç temel görevi vardır: Kumaşın oluşumu için

gerekli çözgü gerilimini sağlamak, Dokunan kumaş kadar

çözgüyü leventten dokuma bölgesine sevk etmek, Ağızlık kapandığı

zaman bir miktar çözgü ipliğini çözgü bölgesine geri

almaktır. Çözgü salma, makine

tipine göre değişmektedir. Önceleri (eski tip tezgâhlarda)

negatif çözgü salma sistemi kullanılırken günümüz teknolojisi

pozitif tahrikli çözgü salma sistemini uygulamaktadır.

Negatif Çözgü Salma

Sistemi

Dokuma sırasında

atkının atılması ile atılan atkı kalınlığında çözgü

boşalır (salınır). Bu nedenle negatif kesin olmayan anlamına

gelir. Genellikle ağırlıklı ve yaylı sistemler negatif çalışır.

Bu sistemde çözgü levendinin döndürülmesi yani çözgü salma

işlemi çözgü gerginliği yardımıyla yapılır.

Kumaş oluşumu

sırasında sürekli olarak çekilen çözgü iplikleri gerginliği

giderek artar ve bu gerginlik kuvveti çözgü levendini bir miktar

döndürür. Çözgü levendinin dış kenarına urgan veya banda

bağlanmış olan karşı ağırlıklar takılır. Çözgü

gerginliği ölçümü söz konusu değildir. Negatif çözgü salma

sistemindeki çözgü gerginliği sürekli artıştan sonra ani bir

düşüş şeklinde değişim gösterir. Bu değişimin periyodu

karşı ağırlığın yeri değiştirilerek sağlanır. Ancak

ağırlıklarla ilgili her değişim çözgü gerginliğinde ani

değişimler meydana getirir. Bu da kumaş çizgisinde değişme

dolayısıyla hatalara sebep olabilir.

Pozitif Çözgü Salma

Sistemi

Dokuma sırasında

makinenin her devrinde atkı atılsın veya atılmasın belirli bir

oranda çözgü boşalır. Boşaltılan bu miktar atkı sıklığına

göre ayarlanır ve dokumanın sonuna kadar sabit kalır. Bu nedenle

pozitif sistemler genellikle dişliler ve kollardan oluşur. Çözgü

ipliklerinin normal çalışma anında eşit bir gerginlik altında

çalışması gerekir. Bu gerginlik çerçevelerin kalkması ve

mekiğin atılması yönünden çok önemlidir. Pozitif çözgü

salma sistemleri makine üzerindeki çözgü gerginliğini de dikkate

almaktadır. Çözgüde herhangi bir gerginlik değişikliği olduğu

zaman çözgü köprüsü bu değişiklikten etkilenir. Çözgü

köprüsüne ipliklerin yaptığı basınç, köprüye bağlı

bulunan levyeler aracılığıyla çözgü salma regülatörlerine

iletilerek çözgü gerginliği düzenlenir.

Kumaş Çekme ve Sarma

Sistemleri

Kumaş (göğüs)

köprüsü, dokunan kumaşın kumaş sarma silindirine yönlenmesini

sağlar; aynı zamanda aşağı veya yukarı hareket ettirilerek

çözgü ipliklerinin tefe üzerine istenilen şekilde temas etmesi

sağlanır. Sürekli atkı atımı ile oluşan kumaş, kumaş

levendine sarılır. Kumaş levendi üzerinde bulunan tırnak dişlisi

ve tırnak yardımıyla hem beslenen çözgünün tekrar gerilmesini

hem de dokunan kumaşın tezgâhtan çekilmesini sağlar. Kumaş

köprüsü ile kumaş levendi arasına yerleştirilen zımpara

silindiri, kumaş levendine sarılacak olan kumaşın gergin ve

katsız bir şekilde düzgün sarılmasına yardımcı olur. Kumaş

çekme ve sarma sistemleri dokunan kumaşın istenilen atkı

sıklığına göre belirlenen sabit bir hızla çekilmesini sağlayan

sistemlerdir. Çözgü sarma sistemleriyle orantılı olarak çalışan

kumaş sarma sistemleri, pozitif ve negatif olmak üzere ikiye

ayrılır. Pozitif

kumaş sarma regülatörlerinde, cm'deki atkı

sayısı değişmez. Dokumanın sonuna kadar aynı kalır. Ancak

cm'deki atkı sıklığı değiştirilmek isteniyorsa, dişli

istenilen sıklığa göre ayarlanır. Negatif kumaş sarma

regülatörleri kumaş gerilimine göre çalıştığı için cm'deki

sıklık değişir. Atkı sıklığı fazla olan kumaşlar ile iplik

düzgünlüğü iyi olmayan materyaller için kullanılan bir

regülatördür. Hiçbir zaman ekose ve kareli bir kumaşta bu

regülatör tercih edilmez.

Çerçeveler ve Ağızlık

Açma Sistemleri

Dokumanın

gerçekleşebilmesi için çözgü ipliklerinin ikiye ayrılarak

ağızlık oluşturması gerekir. Bu da bazı çerçevelerin aşağıya

indirilmesi veya yukarıya kaldırılmasıyla ile olur. Ağızlık,

dokuma kumaşın cinsine ve dokuma makinesinin yapısına göre

açılır. Çözgü ipliklerinin hareketine, makinenin ağızlığı

elde ediş şekline göre ağızlık çeşitleri şunlardır:

Çözgü İpliklerinin

Hareketine Göre Ağızlık Çeşitleri: Üst Ağızlık, Alt

Ağızlık, Tam Ağızlık.

Makinenin Ağızlığı

Elde Ediş Şekline Göre Ağızlık Çeşitleri: Kapalı Ağızlık,

Açık Ağızlık, Yarı Açık Ağızlık.

Ağızlığın

açılabilmesi için çerçevelere ve gücülere ihtiyaç duyulur.

Çerçeveler, örgüye göre aynı hareketi yapan çözgü

ipliklerinin geçtiği gücülerin topluca takıldığı dokuma

makinesi elemanlarıdır. Gücüler ise ortalarındaki gözlerden

çözgü ipliklerinin geçtiği madeni parçalardır. Çerçeveler ve

gücüler aynı zamanda ağızlık açma sistemlerinin de birer

parçasıdır. Ağızlık açma sistemleri, gücülere (jakarlı

sistemde) veya çerçevelere hareket vererek ağızlık oluşumunu

sağlayan sistemlerdir.

Dokuma makinelerinde

ağızlık üç değişik sistemle açılabilir.

Eksantrikli ağızlık

açma sistemi,

Armürlü ağızlık açma sistemi, Jakarlı ağızlık

açma sistemi

Atkı atma sistemleri,

çözgü ipliklerinin, atkı ipliği ile bağlantı yapması için

atkı ipliğinin iki yuva arasındaki hareketini sağlayan

sistemlerdir. Başka bir deyişle, çözgü ipliklerinin oluşturduğu

ağızlıktan atkı ipliğinin geçirilerek kumaş oluşumunun

gerçekleşmesini sağlayan sisteme atkı atma sistemi denir. Dokuma

tezgâhlarındaki temel işlemlerden biri olan atkı atma için

değişik sistemler geliştirilmiştir. Bunların en tanınmış

olanları; mekikli, mekiksiz,

mekikçikli, kancalı, hava ve

su jetli

atkı atma sistemleridir.

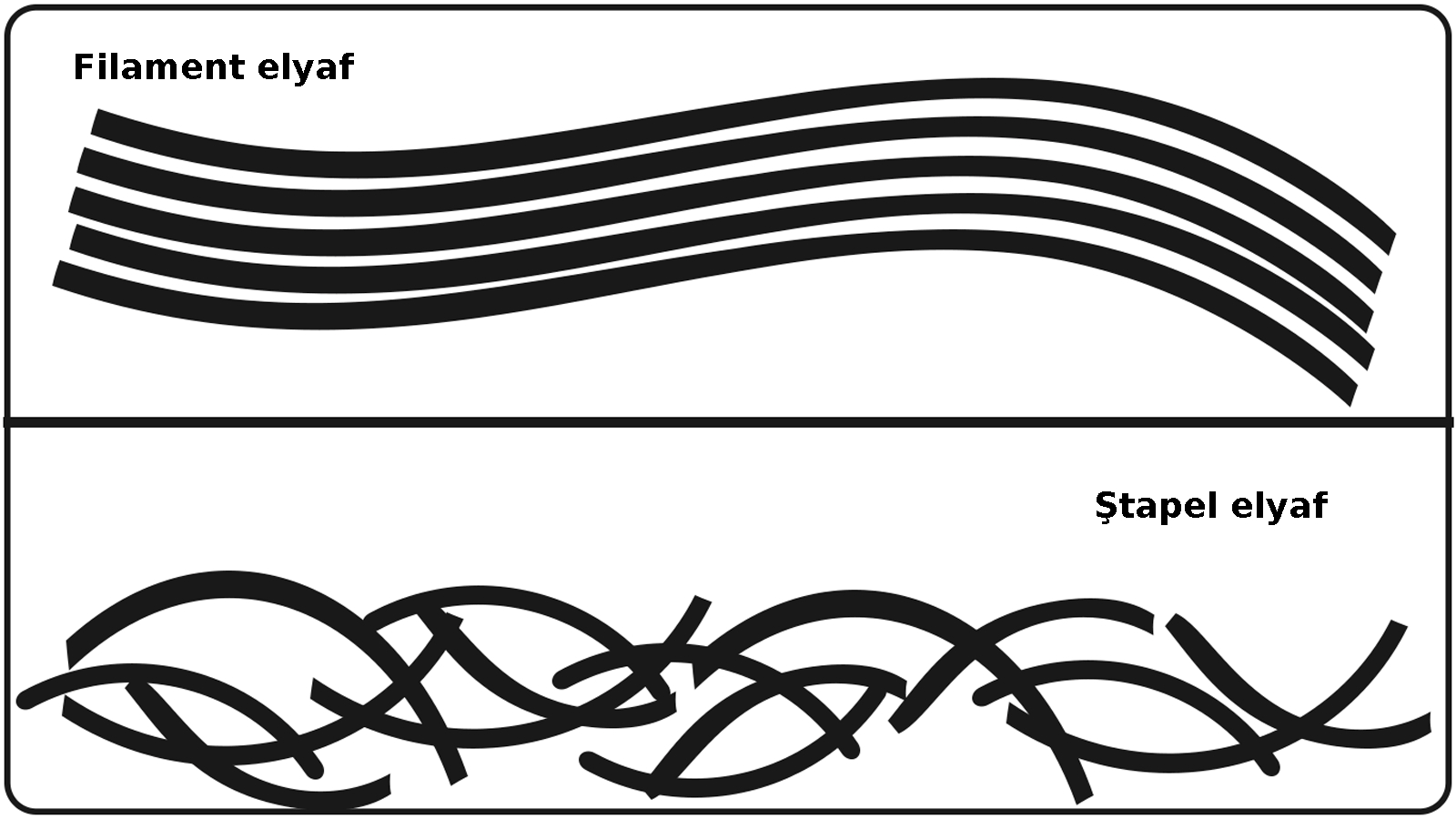

Mekikli dokuma makinelerinde atkı taşıyıcı olarak mekik ve

mekiğe hareket veren vuruş tertibatları vardır. Mekiksiz dokuma

makinelerinde ise atkı taşıyıcı olarak mekikçik, kanca, hava

jeti veya su jeti kullanılmaktadır.

Tefe, mekiğin veya

atkı atma düzeninin üzerinde hareket ettiği, tarağı taşıyan

dokuma makinesi elemanıdır. Tefe üzerine oturtulan taraktan ve

bağlı olduğu tefe ayaklarından oluşmaktadır. Tefeyi taşıyıcı

görev yapan tefe ayakları, aynı zamanda ana hareketin geldiği

kollara bağlıdır. Hareketini buradan alarak her atkı atımında

veya her ağızlık değişiminde tarak yardımı ile tefe vuruşu

olarak adlandırılan atkıyı kumaşa yerleştirme hareketini

gerçekleştirir. Tarak, dokuma tezgâhının tefenin ileri geri

hareket edebilen parçasına takılı bulunan, çözgü ipliklerini

düzenli aralıklarla tutmaya, ayrıca dokuma sırasında atkı

ipliklerini sıkıştırmaya yarayan, çoğunlukla ince demir

çubukların eşit aralıklarla birbirine paralel olarak

yerleştirilmesiyle oluşturulmuş parçadır.

Dokuma tarağının

görevi: Çözgü ipliklerinin

sıklığını belirlemek, Çözgü ipliklerinin

dokuma bölgesine

karışmadan birbirine paralel bir şekilde ve eşit aralıkla

durmasını sağlamak, Atkı taşıyıcıya kılavuzluk etmek,

Ağızlığa yerleştirilen atkı ipliğini kumaşa sıkıştırmaktır.

Dokuma makinelerinde çeşitli tarak tipleri mevcuttur.

Dokuma kumaşlarda

çözgü ipliklerinin kenarlardan dağılmasını önleyebilmek ve

daha sonra göreceği işlemler sırasında kumaşın formunu

koruyabilmek için kenar oluşturulur. Kumaş kenarları çözgü

sıklığı, renk ve örgü bakımından kumaşın zemin kısmından

farklıdır. Mekikli dokuma makinelerinde atkı ipliği masura

üzerinden kesintisiz olarak sağıldığı için kumaşlarda kenar

kendiliğinden oluşur. Bu tip kenarlara gerçek kenar denir.

Mekiksiz dokuma makinelerinde ise atkı atıldıktan sonra iplik

uçları kumaşın her iki kenarında serbest olarak kalır. Mekiksiz

dokuma makinelerinde kumaşlara kullanım özelliklerine göre dört

değişik tipte kenar oluşturulabilir.

Kıvırma kenar yöntemi

mekikçikli dokuma makinelerinde uygulanan bir yöntemdir. Kıvırma

kenar yönteminde kumaş kenarından 1-1.5 cm taşan atkı iplikleri

bir sonraki ağızlığın içine kıvrılır. Atkı ipliği tarak

tarafından dokunan kumaşa doğru itilir. Her iki kenarda ağızlığın

dışında kalan atkı ipliği uçları kenar tutucular tarafından

tutulur. Daha sonra kenar örücü tığlar bu iplik uçlarını

kıvırarak bir sonraki ağızlığa verir. Böylelikle sağlam bir

kenar oluşturulur. Kumaş kenarı zemin kumaşa oranla iki kat daha

kalındır. Bu durum yüksek atkı sıklıklarında veya kalın

atkılarla çalışılan kumaşlarda marullanma adı verilen sorun

oluşturur. Bu sorun kenar çözgü teli sayısı azaltılarak veya

rips gibi uzun atlamalı örgü (kenar örgüsü olarak) kullanılarak

giderilebilir. Vuruş ve tutuş mekanizmasında, dokunan kumaşın

hemen kenarında yer alan kenar örücüler kumaşın her iki kenar

örgüsünü yapma görevini üstlenir.

Kumaşın kenardan

dağılmasını engellemek için en dışta bulunan çözgü

ipliklerine leno örgü yaptırılır. Ancak kumaşın kenarından

çıkan atkı iplikleri yalancı kenar tarafından tutulmaz, bir

makasla kesilir. Atkının atılmasından hemen sonra kenar

kıskaçları tarafından atkı ipinin uçları yakalanır. Tefe

hareketi ile birlikte kumaş kenarına çekilen kenar tutucu atkı

iplik uçlarını bırakır. Çımbarların hemen önüne

yerleştirilen makaslar atkı ipliklerini aynı uzunlukta olacak

şekilde keser. Kesilen atkı ipliği uçları makasın altında yer

alan emici bir mekanizma tarafından toplanır ve atkı telefi

olarak atılır. Selvedge Saver (kumaş kenar kurtarıcı) adlı

sistemde leno kenara gerek duyulmadan kenar oluşturulabilmektedir.

Leno çözgüleri ve leno örücü tertibatın bulunmadığı

sistemde bu yapıdan kaynaklanan tasarrufun yanında, atkı firesinde

de yüzde 35'e yaklaşan tasarruf sağlanabilmektedir.

Leno kenar adını leno

örgüsünden alır. Daha çok kancalı ve jetli atkı atma

sistemlerine sahip dokuma makinelerinde tercih edilir. En dışta

bulunan en az iki çözgü ipliğinin birbiri üzerine kıvrılması

ile elde edilir. Birbiri üzerine kıvrılan çözgü ipliklerinin

uçlarını da aralarına alarak sabit bir yapıya kavuşmalarını

sağlar. Ayrıca atkı ipliklerinin uçları yine leno veya düz örgü

ile kumaştan 2–3 cm mesafede olacak şekilde sabitlenir. Buna

yalancı kenar denir. Yalancı kenar için yüksek mukavemetli çok

kat bükümlü polyester iplikleri kullanılır. Bu çözgüler

makaralardan sağılarak yalancı kenarı oluşturur. Daha sonra bir

makas veya rezistans (termoplastik elyaf da uygulanır.) yardımı

ile zemin kumaştan ayrılır. Kumaş kenarı leno kenarın

ayrılmasından sonra saçak kenara benzer bir yapıya kavuşur.

Aradaki fark, atkı ipliklerin ucunun atkı tutucular tarafından

değil, leno örgüsünü oluşturan çözgüler tarafından

tutulmasıdır. Müşterinin talebine göre, düzgün kesilmiş

kenarların aranmadığı durumlarda leno çözgüleri iptal edilerek

saçak kenar uygulamasına geçilebilir. Leno kenarın

oluşturulabilmesi için çerçevelere gerek olmadığından yüksek

hızlara ulaşılabilmektedir. Bu yüzden

dokumacılıkta en fazla

kullanılan kenar oluşturma sistemi leno kenardır. Leno kenarda

kumaş kenarı ile atkı ipliğinin ucu arasında yaklaşık 4cm fark

vardır ve bu fark kumaş boyunca her atkıda gerçekleşmektedir. Bu

yüzden üretici firmalar kenar sarfiyatlarının azaltılmasına

çalışmaktadır. Örneğin, Sulzer firması kancalı dokuma

makinelerinde sol (verici kanca yönü) kumaş kenarında leno

çözgülerinin görevini üzerine alan atkı kıskaçlarını

kullanmaya başlamıştır. Waste Saver Sistemi (atılacak olanı

kurtaran sistem) olarak adlandırılan yapıda renk seçicilerle eş

zamanlı olarak çalıştırılan kıskaçlar sol yardımcı kenarı

kaldırmışlardır.

Termoplastik kumaşlarda

uygulanan bir yöntemdir. Bu yöntemde kenar, ısı etkisiyle kumaşın

en dışta kalan çözgü ipliklerinin bir veya iki tanesi ile atkı

ipliklerinin uçlarının eriyerek birbirine yapışması ile oluşur.

Kenar tutucular tarafından gergin bir şekilde tutulan kenarlar her

iki tarafa yerleştirilen rezistanslar tarafından kesilir ve ısının

etkisiyle eriyen çözgü ve atkı iplikleri birbirine yapışır. Bu

yüzden eritme kenarda kenar biraz daha geniş dokunmalıdır. Ayrıca

eritme kenarda ısı iyi ayarlanmalıdır; aksi taktirde aşırı

erimeden kaynaklı boncuklanmalar oluşabilir. Eritme kenarlı

kumaşlarda diğer kenarlarda olduğu gibi saçaklanma olmaz.

Dokuma sırasında

kumaşın büzülmesini engelleyerek tefe vuruşu sırasında çözgü

ipliklerinin kopmasına engel olan ve bu bölgede kumaş eninin tarak

enine çok yakın veya aynı almasını sağlayan makine elemandır.

Cımbarlar, iğneli silindirlerin bir mil üzerine dizilmesi ile

oluşur.

Atkı kontrol

sistemleri atkı koptuğu zaman makineyi durduran sistemlerdir.

Mekikli dokuma makinelerinde atkı kontrolü çatal denilen parça

ile gerçekleştirilir. Atkı çatalı kumaşın kenar veya orta

kısmında olabilir. Modern mekiksiz dokuma makinelerinde ise atkı

kontrolü atkı sensörleri ile yapılmaktadır.

Çözgü koptuğunda

makineyi durduran sistemlere çözgü kontrol sistemleri denir. Çözgü

kopukları

kumaş üzerinde önemli hatalara neden olduğundan çözgü

kopar kopmaz makinenin durdurulması önemlidir. Modern dokuma

makinelerindeki çözgü kontrol sistemleri şunlardır:

Lamelli Çözgü

Kontrol Sistemi

Lameller ince çelik

sactan imal edilmişlerdir. Her çözgü ipliğinin üzerinde bir

lamel vardır. Lameller çözgü gerginliği ile testerelerin

üzerinde durabildikleri için çözgü koptuğunda aşağıya düşer.

Aşağıya düşen lamel elektrik devresini kapar, harekete geçen

bir mıknatıs makineyi durdurur. Kontrol sistemindeki testereler iç

ve dış olmak üzere iki parçadan oluşur. İç testere dış

testere içinde sağ sol hareketi yapmaktadır. Lamel testerenin

üzerine düştüğünde testerenin dişleri arasına girerek hareket

etmelerini engeller ve makine durur.

Bu sistemde: Çözgü

gerginliğinin sabit ve iyi ayarlanmış olması, Lamel

ağırlıklarının da doğru seçilmesi gerekir. Gevşek çözgüler

makinenin gereksiz yere durmasına, hafif lameller de düşmeyerek

çözgü hatalarına neden olabilir.

Fotoselli Çözgü

Kontrol Sistemi, Çözgü iplikleri, çözgü köprüsü üzerine

yerleştirilen bir fotosel ile kontrol edilir.

Fırçalı Çözgü

Kontrol Sistemi, Bu sistemde çözgü köprüsü ile çerçeveler

arasına çözgülerin altına döner bir fırça yerleştirilmiştir.

Çözgü iplikleri koptuğunda fırçanın üzerine düşer.

Çözgülerin üzerine düşmesiyle döner fırça durur ve makineyi

de durdurur.

Modern dokuma

makinelerinde bulunan uyarı ışıkları kontrol sistemleri ile

birlikte çalışır. Makinedeki çözgü, atkı kopuğunu veya

herhangi bir arızayı gösterir. Uyarı ışıklarının her rengi

bir problemi işaret eder. Işıkların anlamı her makinede aynı

olmayabilir.

Dokuma Makinelerinin

Sınıflandırılması

Dokuma makinelerinin

sınıflandırılmasını çeşitli şekillerde yapmak mümkündür.

En yaygın sınıflandırmalar aşağıda gösterilmiştir.

Atkı Atma Sistemlerine

Göre Dokuma Makineleri:

Tek Fazlı Dokuma

Makineleri,

Klasik Dokuma Makineleri (Mekikli

Dokuma Makineleri),

Atkı Masurasız Dokuma Makineleri,

-Kancalı Dokuma Makineleri,

-Jetli Dokuma Makineleri,

Çok Fazlı Dokuma

Makineleri,

Yuvarlak Sürekli Dokuma Makineleri,

Tek Atkılık Dokuma Makineleri,

Yapılan imalâta

(mala) göre

Halı dokuma makineleri, Havlu dokuma makineleri, Kadife dokuma

makineleri, Düz dokuma makineleri.

Ağızlık

açma sistemlerine göre dokuma makineleri

Eksantrikli dokuma

makineleri,

Armürlü dokuma makineleri,

Jakarlı dokuma makineleri.

Dokuma makineleri bu

sınıflandırmaların dışında aşağıdaki özelliklerine göre

de sınıflandırılabilir:

Ağırlıklarına göre:

Makinelerin tonajı dikkate alınarak yapılır.

Kullanılan malzemeye

göre: Dokuma sırasında kullanılan iplik cinsi dikkate alınarak

yapılır.

İmalat şekline göre:

Ağızlık açma sisteminin yeri ve ışıklandırma sistemi dikkate

alınarak yapılır. İmalata veya mucidine göre: İmalatçı firma

veya makineye adını veren kişi dikkate alınarak yapılır.

Dokuma makineleri

tanımlanırken genellikle birkaç sınıftan adlandırma ile bir

arada kullanılır. Örneğin; jakarlı havlu dokuma makinesi, hava

jetli düz dokuma makinesi gibi.

5 yorum:

dokumacılık nedir dersen dokuma demek tekstil demektir çünkü giyim ve elbiseler dokuma kumaşla birlikte insanoğlunun hayatına girmiştir dokuma tekstilin atasıdır,

Dokuma makinelerinin temel elemanları ve görevleri, çözgü salma, tefe vurma, kumaş çekme ve sarma mekanizmaları, atkı atım sistemleri, ağızlık açma mekanizmaları, otomasyon ve kontrol sistemleri. Dokuma teknolojisinin temel prensiblerini kavrayabilme, Dokuma makinelerinin elemanlarını ve özelliklerini sıralayabilme, Dokuma makinelerinin tiplerini, dokumanın gerçekleşmesi için gerekli olan temel mekanizmaları kavrayabilme, Dokuma kumaşların özelliklerini kavrayabilme, Gerçekçi koşullar altında dokuma problemlerini belirleme, analiz etme ve çözme becerileri gerekir.

dokuma makinesi icat edildiğinde; 1 dokuma makinesi 100 insanın yaptığı işi tek başına yapabilir durumdadır

dokuma makinesi ana elemanları ve sistemleri, dokuma makinesi parçaları, dokuma makineleri, dokuma makine çeşitleri ve dokuma sistemleri nelerdir,

dokuma makinelerinin isg talimatı olan var mı

Yorum Gönder

Merhaba, daha kaliteli bir site için yorumlarınızı bekliyoruz.