Küp Boyar Maddeler ile Selüloz Boyama

14:08

3 comments

Küp boyarmadde (Alm. Küpenfarbstoff, Fr. colorant de cuve, İng. vat dyestuff) selüloz liflerinin boyanmasında kullanılan, suda çözünmeyen, bu nedenle bir indirgenme işlemi ile suda çözünebilir loyko bileşiği haline getirilip liflere uygulanan ve daha sonra yükseltgenme ile lif üzerinde tekrar suda çözünmez hale getirilen, yıkama ve ışık haslıkları çok yüksek olan bir boyarmadde sınıfıdır.

Küp Boyar Maddelerin Özellikleri

Küp boyar maddeleri, selülozik elyafın hem boyanmasında hem de baskısında kullanılır. Doğal kökenli olan küp boyar maddeleri çok eski zamanlardan beri bilinmektedir. Buna örnek olarak indigo boyar maddesi verilebilir. Küp boyar maddeleri, suda çözünmeyen ve boyama işlemi için çözünür hâle getirilen indigo ve antrakinon türevleridir. Antrakinoid boyar maddelerin bulunduğu en önemli boyar madde sınıfı olduğu gibi indigoid yapıdaki boyar maddelerin tümü de bu boyar madde sınıfındadır. Küp boyar maddeleri karbonik boyar maddelerin en önemli sınıfıdır. Küp boyar maddelerin birinci özelliği suda çözünmemeleridir. Bu nedenle boyamada yapılacak ilk işlem küp boyar maddesinin suda çözünür duruma getirilmesidir (küpleme veya küpeleme). Çözünür duruma getirme bazik ortamda (örnek: sudkostik), indirgen madde yardımıyla (örnek: hidrosülfit) yapılır. Çözünen boyar madde ile lif boyanır ve sonra yapılan yükseltgeme (oksidasyon) sonucunda liflerin içerisinde suda çözünmeyen boyar maddeler hâline gelir. Küp boyar maddelerinin indirgenmesi ve oksidasyonu kolaydır. Fakat bu adımlara dikkat edilmesi gerekmektedir. Oksidasyon sonucunda lif içerisinde tekrar oluşan boyar madde sulu ortamda hiç çözünmediğinden bu boyamaların yaş haslıkları çok iyidir. Çektirme derecesi ve hızı iyi olduğundan selüloza olan afinitesi yüksektir. Ayrıca küp boyar maddelerinin renk yelpazesi geniş olmakla beraber renkler reaktif boyalara nazaran daha donuktur.

Selüloz ile Boyar Madde Arasındaki Bağlar

Küp boyar maddeleri çözünmeyen pigmentlerdir. Küp boyar maddeleri, indirgen madde kullanılarak suda çözünür hâle getirilir. Ardından kumaş, boyar madde çözeltisinden geçirilir. Boyar madde suda çözünen yapısıyla life hidrojen köprüleri ve van der waals kuvvetleri ile bağlanır. Bunu izleyen adımda açık hava ile temas veya bikromat gibi yükseltgeme banyoları içine daldırılarak boyar madde tekrar çözünmez hâle getirilir, böylece boyama işlemi yapılmış olur.

Küp Boyar Maddenin Yapısı

Küp boyar maddelerinin molekül yapıları ile boyama için gerekli koşullar arasında yakın bir bağ vardır. Çözelti içinde boyar madde molekülleri agregatlar hâlinde bulunmaktadır. Direkt ve kükürt boyar maddelerinde olduğu gibi, küp boyar maddeleri de banyoda tek başına bulunmayıp birkaç molekülün bir araya gelmesi sonucu oluşan agregatlar hâlinde bulunmaktadır. Boyar madde molekül büyüklüğünün artması ile agregat oluşturma yeteneği de artar. Agregatlarda moleküller birbirlerine hidrojen köprüleri ile bağlanır. Agregasyon (boyar madde moleküllerinin toplanması) derecesi arttıkça adsorbsiyon hızı da artmaktadır. Agregasyon derecesinin yüksek olması difüzyon hızını yavaşlatır. Çünkü büyük agregatların lif içerisine girebilmesi için parçalanarak monomer hâline getirilmesi gerekmektedir. Bu da boyama süresince uzun zaman alır. Boyamanın hızını difüzyon adımı belirlediği için boyama hızını artırabilmek için assosiasyon (birleşme) derecesini düşürmek gerekir. Bunun için boyama sıcaklığı artırılabilir. Aynı zamanda baz konsantrasyonu da artırılabilir. Sıcaklık ve baz kadar önemli olmamakla birlikte flottedeki boyar madde konsantrasyonu da assosiasyon derecesine bir miktar etki etmektedir. Küp boyar maddeleri; toz, pasta ve dispersiyon hâlde bulunmaktadır. Toz hâlindeki boyar madde pigmentleri diğer dispersiyon hâldekine göre daha büyüktür. Küpleme süresi de daha uzundur.

Boyar Maddenin Çeşitleri ve Boyama Yöntemleri

Küp boyar maddeleri soğukta, ılıkta ve sıcakta boyama yapan küp boyar maddeleri olmak üzere üç sınıfta incelenir. Her sınıfın sıcaklıkları, boyama yöntemi ve kullanılan kimyasal madde oranları da farklıdır. Soğukta boyayan boyar maddeler (IK) (20–25 °C), ılıkta boyayan boyar maddeler (IW) (45–50 °C), sıcakta boyayan boyar maddeler (IN) (55–60 °C). Küp boyar madde kataloglarında boyama yöntemleri, banyoya eklenmesi gereken tekstil yardımcı maddeler (sudkostik, hidrosülfit ve tuz miktarları) belirtilmiştir. IK ve IW yöntemlerine göre boyayan boyar maddelerde banyoya tuz ilavesi gerekir. Genellikle kalsine sodyum sülfat ve sofra tuzu kullanılmaktadır. IW boyar maddeleri gerek molekül büyüklükleri gerek boyama özellikleri ve dolayısıyla boyama şartları bakımından, IK ve IN boyama yöntemleri arasında yer alır. IN boyar maddelerinde gerekli hidrosülfit miktarı, IK yönteminde gerekli olan miktardan daha fazladır. Sebebi hidrosülfitin yüksek sıcaklıklarda oksidatif parçalanmasının artmasıdır. Küp boyar maddelerin diğer boyar maddelerden farkı indirgenmiş yani küpleme yapılmış boyar madde renginin istenilen gerçek renkten çok farklı olabilmesidir. Örneğin elde edilecek renk sarı iken küpe rengi kahverengi, mor gibi çok farklı renklerde olabilir. Asıl renk oksidasyon sonunda ortaya çıkmaktadır ve renk değişimi gözle izlenebilir. IK Küçük molekül, küçük agregat, düşük sıcaklık 20–25 °C, düşük NaOH konsantrasyonu, çok tuz. IW Orta Orta büyüklükte molekül, orta büyüklükte agretat, Orta sıcaklık 45–50 °C, Orta NaOH konsantrasyonu, Az tuz. IN Büyük molekül, Büyük agregat, Yüksek sıcaklık 60 °C’den fazla, Yüksek NaOH konsantrasyonu, tuz yok. Küp boyar maddeleri için kesikli, yarı kesikli ve kesiksiz boyama yöntemleri geliştirilmiştir.

Kesikli (çektirme) yöntemler,

- Sıcaklık basamakları yöntemi,

- Pigment-sıcaklık basamakları yöntemi,

- Önceden pigmentleme yöntemi,

Yarı kesikli yöntemler

- Pad-jig yöntemi

- Pad-kumaş levendi yöntemi

Kesiksiz boyama yöntemleri

- Pad-steam yöntemi

- Tek banyolu pad-steam yöntemi

- Yaş buhar yöntemi

- Modifiye yaş buhar yöntemi

- Williams ünitesi yöntemi

Küp Boyar Maddeler ile Boyama

Küp boyar maddeleri ile selülozik liflerin boyanması suda direkt çözünmediklerinden dört basamakta gerçekleşmektedir. Bunlar:

Küpleme: Suda çözünmeyen küp boyar maddesinin indirgenerek suda çözünür duruma getirilmesine küpleme veya küpeleme denir. Ya da küp boyar maddenin 50–60 °C’de sodyum ditiyonit (hidrosülfit) kullanılarak leuko bileşiğine indirgenmesine küpleme denir. Küpleme işlemi tamamlandığında boyar maddenin renginde de değişme gözlenir.

Boyama: Küplemeden sonra yapılan boyama ile boyar madde suda çözünen yapısıyla life bağlanır. Lif afinitesine ve molekül büyüklüğüne göre küp boyar maddeleri değişik sıcaklıklarda (soğukta, ılıkta, sıcakta) boyanır.

Oksidasyon: Lifler tarafından alınmış bulunan leuko bileşiğinin, oksidasyon sonucunda tekrar suda çözünmeyen küp boyar maddesi şekline dönüştürülmesidir. Oksidasyon, bir yükseltgen madde yardımıyla küpleme işleminde yapılan reaksiyonu geriye döndürmek suretiyle gerçekleşir. Ard işlemler: Boyamanın sonunda renk tonunun kazanılması ve haslıkların yüksek olabilmesi için kumaşa, renk tonuna göre kalsine soda, sabun veya deterjan gibi yardımcı kimyasal maddeler içeren banyo ile yıkama işlemiyapılır.

Boyar Maddenin Küplenmesi ve Yükseltgenmesi

Boyar maddeyi üreten firmaya göre küpleme süresi ve dayanıklılığı, hidrosülfit ve sodyum hidroksit konsantrasyonu, küpleme sıcaklığı gibi unsurlarda farklılıklar gösterir. İndirgen maddenin fazla olması boyar maddenin bozulmasına, az olması ise boyamanın veriminin düşmesine, haslıkların olumsuz etkilenmesine ve düzgünsüz boyamalara neden olur. Banyodaki sudkostik oranının fazla olması istenmeyen sabunlaşmalara ve hatalı boyamalara, az olması ise boyar maddenin tekrar çözünmez (keto) şekline dönüşmesine sebep olur. Küpelemede kimyasal maddelerin mutlaka sıralı konulması gerekir. Sıralama; önce alkali sonra indirgen en sonra da boyar madde ilavesi ile yapılmalıdır. Önce alkali çözünür suda homojen dağıldıktan sonra indirgen madde suya eklenir. Eğer önce indirgen ilave edilip üzerine alkali ilave edilirse indirgen madde parçalanarak farklı bir bileşik oluşur indirgeme işlemi gerçekleşemez. Banyodaki hidrosülfit (Na2S2O4) oranı da gerekenden fazla olmamalıdır. Banyodaki hidrosülfit miktarının yeterli olup olmadığı hidrosülfit kâğıdı (küp sarısı veya indantren sarısı kâğıdı) ile ölçülür. Bu kâğıt küpleme flottesine daldırıldığında rengi üç saniye içerisinde mavi oluyorsa yeteri kadar hidrosülfit vardır. Küpleme sırasında banyo havanın etkisinde korunmalıdır. Çünkü ortamda bulunan oksijen, hidrosülfitin bozunmasına neden olur. Küpleme boyama banyosunda veya başka bir kapta daha küçük bir hacimde olmak üzere iki şekilde yapılabilir.

Ana küpte küpleme: Boyar madde boya banyosunda değil, ayrı küçük bir yerde küplendikten sonra boya banyosuna eklenir.

Boyama banyosunda küpleme: Boya banyosuna sodyum hidroksit çözeltisi, hidrosülfit ve boyar madde süspansiyonu katılarak boyar madde doğrudan doğruya banyoda küplenir. Genelde bu yöntem kullanılır. Boyamanın bitiminden sonra lifler tarafından alınan leuko bileşiğinin, oksidasyon sonucunda tekrar suda çözünmeyen küp boyar maddesi şekline dönüştürülmesi gerekir. Bu küpleme işleminin tersi de oksidasyondur. Boyar maddenin yapısına bağlı olarak hava oksijeni, suda çözünmüş oksijen veya asitli ortamda yükseltgen maddelerle muamele sonucu oksidasyon sağlanır. Yükseltgenme sırasında sodyum leuko bileşiğindeki kromofor sistem, küp boyar maddesinin kromofor sistemine dönüşeceğinden renk değişimi gözle izlenebilir. Oksidasyon çeşitli şekillerde yapılabilir. Boyar madde kataloglarında, uygulanan boyar maddenin oksidasyonunun nasıl yapılması gerektiği belirtilmiştir.

Boyama Diyagramı

Küp boyar maddeler ile selülozik materyal boyanırken diyagrama göre boyanabilir.

Banyonun pH’ı

Küpleme işleminde ve boyama işleminde ortamın yeterli derecede bazik olması gerekir. Nötr ve asetik çözeltilerde leuko bileşiği yerine leuko asidi meydana gelir. Bu maddenin life ilgisi yoktur. Bu nedenle küpleme ve boyama adımlarında ortamın bazikliği dikkatle kontrol altında tutulmalıdır. Boyamadaki pH aralığı boyama yöntemine göre değişir genellikle 9,5- 11 arasında boyama tercih edilir.

Kullanılan Kimyasallar ve Görevleri

Boyamanın verimi için işletme suyu yumuşak olmalı, suyun sertliği giderilmelidir. Suya sertlik veren ağır metal iyonları boyamayı olumsuz yönde etkiler. Boyama işleminde kullanılması gereken maddeler özellikle sodyum hidroksit, sodyum ditiyonit ve oksidasyon maddesidir. Bunun dışında boyar madde özelliğine göre tuz ilavesi gerekebilmektedir.

Sodyum hidroksit-NaOH (kostik): Küpleme işleminde bazik ortam sağlayarak indirgeme işlemine yardımcı olur.

Sodyum ditiyonit-Na2S2O4 (hidrosülfit): Suda çözünmeyen küp boyar maddesini indirgeyerek suda çözünür leuko bileşiğine dönüştürür.

Tuz: Lif tarafından alınan boyar madde miktarını yani boyama verimini artırır.

Oksidasyon maddeleri: Boyamadan sonra, küpleme sırasında indirgenmiş olan boyar maddeyi yükseltgeyerek tekrar suda çözünmez hâle getirir.

Boyama Banyosu Kontrolleri ve Numune Alma

Genellikle boya banyoları otomatik olarak hazırlanmakta ve emdirme işlemi sırasında azalan flotteye dozaj pompaları yardımıyla ilave yapılabilmektedir. Programlanan boyama makinelerinde işlem süresince sıcaklık, pH kontrolleri yapılmakta ve işlem basamakları takip edilmektedir. Programlar hafızada tutularak aynı ton boyamalarda tekrar edilebilirlik maksimum düzeyde tutulmaktadır. Numune kontrolü, emdirme yöntemiyle yapılan boyamalarda, boyama sonunda çıkan kumaştan bir parça alınarak laboratuvarda yükseltgenir ve çıkan sonuca göre karar verilir. Çektirme yöntemiyle yapılan boyamalarda ise numune, boyama kazanında boyanan parti kumaştan alınarak ve boyama sonunda çıkan kumaştan bir parça alınarak laboratuvarda kısa bir sürede yükseltgenir, kurutulur. Hedeflenen renge ulaşıldıysa boya banyosu dökülerek bir sonraki işleme geçilir.

Boyama Sonrası Ard İşlemler

Asitle muamele: Kumaş üzerindeki sudkostik artıkların uzaklaştırılması için özellikle kumaş boyamalarında, oksidasyon işlemi tamamen bittikten sonra asitle muamele edilir. Zaten oksidasyon sırasında asit kullanılan yöntemlere göre çalışılmışsa ayrıca asitlemeye gerek yoktur.

Sabunlama: Boyamanın son tonunu kazanması ve haslıkların yüksek olabilmesi için oksidasyondan sonra kumaş bazik ortamda 1–2 g/lt kalsine soda, 2–6 g/lt sabun veya deterjan içeren kaynar flotte ile yarım saat kadar muamele edilir. Sabunlama sırasında liflere mekanik olarak bağlanmış kısım akar. Bu nedenle renk tonunda biraz açılma meydana geldiği gibi haslıklarında da önemli ölçüde artma meydana gelir.

-

Ayakkabılarda doğru numara seçimi sağlık ve kullanım ömrü açısından önem arz eder. Kesirli Ayakkabı Numaraları Ne Anlama Geliyor? 🤔 Bazı a...

-

İş sağlığı ve güvenliği için bazı işletmelerde pr ayakkabı kullanımı gereklidir. Ayakkabılarda rastladığımız "PR" terimi, İngiliz...

-

Rahat bir kullanım için ayağın genişliği ve uzunluğuna uygun ayakkabıyı seçmek son derece önemlidir. Ayakkabı Genişlik Terimleri: E, F, FX,...

-

Yeşil renk ve tonları, sarı ile mavi ışığın birleşmesi sonucu oluşur ve fotosentetik pigmentler nedeniyle bitki yapraklarında yaygın olarak ...

-

İngilizce renkler. İngilizcede renk kelimesi Amerikan İngilizcesinde "color", İngilizce İngilizcesinde "colour" olarak ...

-

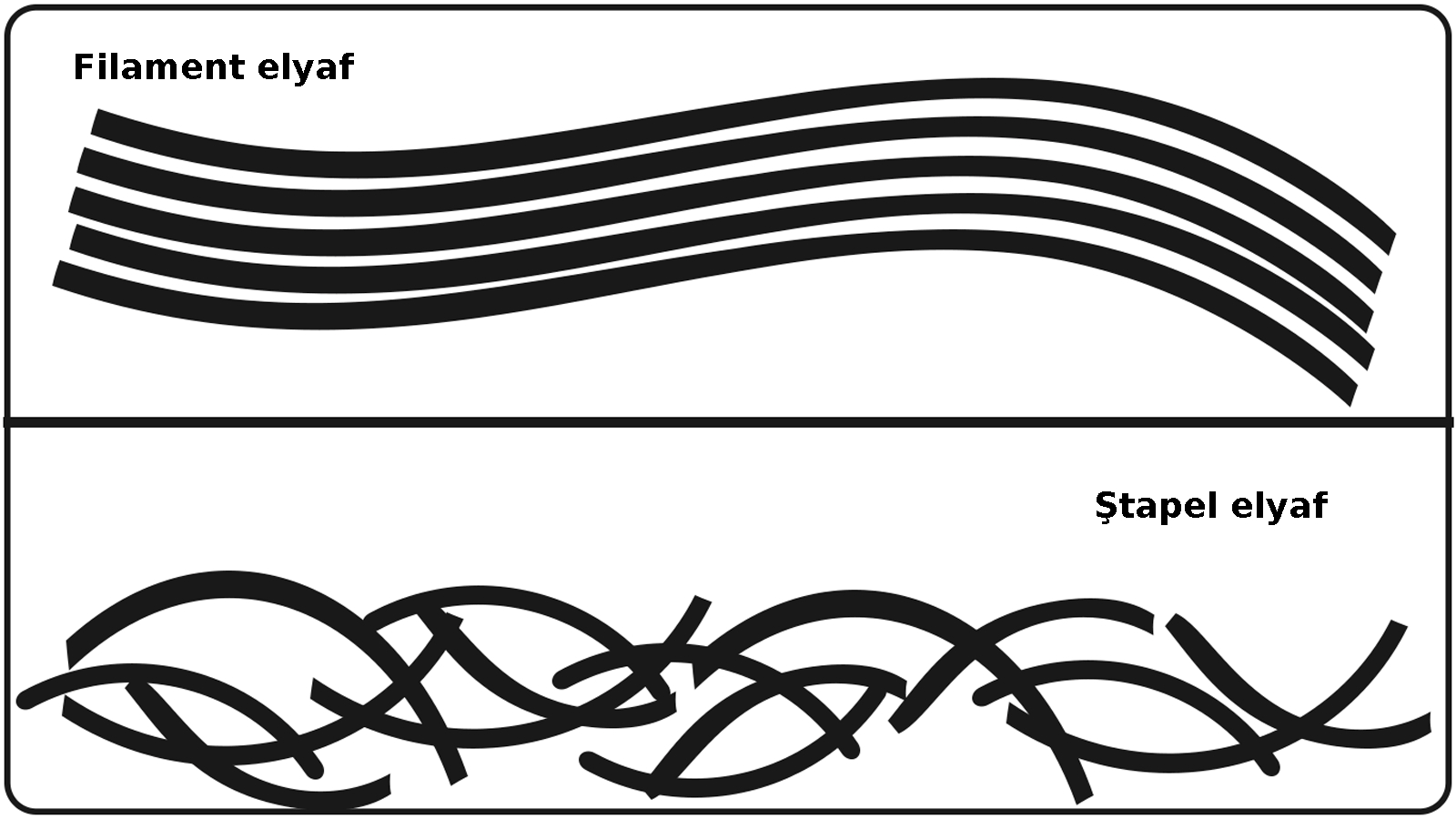

Lif kısaltmaları tekstilde elbise üretiminin her aşamasında kullanılır. Tekstil, Kumaş, Lif ve Elyaf Kısaltmaları : Tekstil endüstrisi, lif...

-

Kilim Nedir? Anadolu'nun Renkli Dokusu: Kilim Motifleri ve Kültürel Değerleri Kilim dokumacılığı, Anadolu'nun köklü el sanatlarınd...

-

Türk tekstil ve hazır giyim sektörü: yerli markaların yükselişi. Türkiye'nin lokomotif sektörlerinden biri olan tekstil ve hazır giyim...

-

Mavi polycotton nevresim takımı. Polycotton , polyester ile pamuğu (cotton) karıştırarak elde edilen, her iki elyafın en iyi performans ...

-

Elastomultiester lif yapısı. Elastomultiester , iki veya daha farklı kimyasal doğrusal makromoleküllerin iki veya daha farklı aşamada etkil...

-

Türk tekstil ve hazır giyim sektörü: yerli markaların yükselişi. Türkiye'nin lokomotif sektörlerinden biri olan tekstil ve hazır giyim...

-

Akrilik elyaf, iyi yalıtım özelliğine sahip olmasıyla öne çıkan sentetik bir lif türüdür. Akrilik Elyaf: Tanım ve Özellikler Akrilik, ( Alm....

-

Kumaş numunesi. 1) Yapılarına göre (nasıl yapıldıysa o ismi alır) a) Dokunmamış kumaşlar - Nonwoven , keçeler, kağıt telalar, elyaf, vi...

-

Ünlü Türk modacı ve tasarımcılarının kreasyonları artık dünya moda başkentlerinde sergileniyor. Türkiye'de tekstil ve moda sektörünü...

-

Farklı renk ve türdeki kumaş çeşitleri. Kumaş, ipliklerin, çeşitli yöntemlerle bir araya getirilerek oluşturduğu kaplayıcı yüzeylerd...

-

Türk ayakkabı markaları, yerli ham maddeyi mükemmel işçilik ve estetik tasarımlarla birleştiriyor. Türk malı ayakkabı ürünler, kalitesi ve e...

-

Dünyanın en meşhur modacıları. Dünyaca ünlü modacılar Her sezon önce podyumları sonra da vitrinleri süsleyen özel koleksiyonların arkas...

-

Lif kısaltmaları tekstilde elbise üretiminin her aşamasında kullanılır. Tekstil, Kumaş, Lif ve Elyaf Kısaltmaları : Tekstil endüstrisi, lif...

-

Ayakkabılarda doğru numara seçimi sağlık ve kullanım ömrü açısından önem arz eder. Kesirli Ayakkabı Numaraları Ne Anlama Geliyor? 🤔 Bazı a...

-

Naylon olarak da bilinen polyamid kumaşlar sentetik kökenli bir kumaş türüdür. Polyamid ya da naylon (Alm. Polyamidfaser, Fr. fibre ...

3 yorum:

küp boyaların özellikleri nelerdir, küp boyar maddeler, bitkisel lifleri ve küp boyama maddeleri, selülozik liflerin küp boyalar ile boyanması, pamuğu küp boyar maddeler ile boyama,

Merhaba. indigo ve kükürt boyar maddelerin boyama aşamasında mw, ph, sıcaklık, hız, besleme, sirkülasyon, işçilik, wat ve stok boyası, Yardımcı kimyasallar ve uzun soluklu performansları ve işçilik temelde küp boyarmadde kalitesini etkiler. şimdi sorum şu; her şey stabil ama haslıklar kötü ; ÇÖZÜM ÖNERİNİZ VAR MI?

AYRICA teknedeki bağlanmamış indigonun terbiyede fixesi yada temilenmesi için en efektif çözüm sizce nedir?

- Öncelikle elyaflar halinde indigo boyanıp sonra iplik üretimi yapılırsa haslık daha kötü olur.

- Boyanacak mamul kirli ve yağlı olmamalıdır bu durum indigo boyanın liflere tutunmasını azaltır.

- Boyama teknesi sabit olmalıdır kimyasal olarak dengelenmiş bir kazan renk haslıklarını olumlu yönde etkiler ayrıca daldırma işlemi düzgün bir şekilde yapılmalıdır.

- Bazı indigo boyarmaddeleri daha fazla filtre edilir bu daha iyi ve saf boya flottesi sağlar ve liflere çekim artar.

- İndigo boyalar liflere bağlanmak için zaman ister teknede kalma süreleri uzun tutulabilir ama çok fazla değil.

- Boya teknesinde kalıntı ve kirler haslıkları düşürür bu bu katmanlar her boyama işlemi öncesi temizlenmelidir.

- İndigo boyarmaddeler alkali ortamları severler düşük ph ortamında tam olarak çözünmeyebilirler.

- İndirgen madde az olursa boyanın tutunması zorlaşır.

- İndirgen madde çok olursa daha açık renkler elde edilir.

- Hidrojen peroksit oksidasyonu hızlandırır.

- Nötralizasyon ve durulama uygun şekilde yapılmalıdır.

Yorum Gönder

Merhaba, daha kaliteli bir site için yorumlarınızı bekliyoruz.