|

| Otomobilde kullanılan tekstillerin; kaliteli, uzun dayanım süresine sahip ve hafif olması istenir. |

Otomobil (taşıt) tekstilleri, araçlarda kullanılan tüm

tekstil malzemelerinin genel adıdır. Günümüzde bir otomobilde kullanılan tekstil maddesi miktarının gün geçtikçe arttığı düşünüldüğünde, kullanılan malzemelerin ekolojik ve geri kazanılabilir olmasının

çevre açısından çok önemli olduğu görülmektedir. Otomobilin hafif olması da, az yakıt harcamasına olanak vererek doğal kaynakların korunmasını sağlayacağından, önemli bir kriterdir. Otomobil tekstillerinde aranan bir diğer önemli özellik de konfordur. Özellikle koltuk kılıfları

, otomobilin insan vücuduna en çok temas eden kısımları olduğu için iyi konfor özellikleri sergilemeleri beklenmektedir. Ayrıca koltuk kılıfı olarak kullanılacak olan kumaşların fonksiyonelliğini arttırmak için

antibakteriyel ve antistatik özellikler de eklenebilmektedir.

Otomobilde tekstillerin kullanıldığı yerler

Tekstil ürünleri, günümüzde otomobillerin pek çok yerinde kullanılabilmektedirler. Taşımacılıkta kullanılan teknik tekstil ürünlerini: Emniyet kemerleri,

hava yastıkları, iç giydirme ürünleri (trim), oto kılıfları, koltuk kılıfları, filtreler,

halı tabanları, kord bezi

, kompozit takviyeleri, hortum ve kayış takviyeleri, dişliler, kalorifer boruları, akü separatörleri, fren ve debriyaj balataları, süspansiyon kısımları gibi ürünler oluşturmaktadırlar.

Otomobil tekstillerinden beklenen özellikler nelerdir, bunları açıklarsak; iş yerleriyle evler arasındaki mesafelerin ve trafik yoğunluğunun artması gibi çeşitli nedenlerden dolayı, taşıtlarda geçirilen zaman her gün biraz daha artmaktadır. Bu sebeple taşıtlarda kullanılan tekstillerin güvenlik, kullanım ve konfor özelliklerinin yüksek olması istenmektedir. Otomobil tekstillerinde iyi olması istenen özellikler, tekstilin otomobilde kullanıldığı yere göre değişmekte olup, bu özellikler genel olarak: UV dayanımı; ısı, ışık, sürtünme ve ter

haslıkları; yırtılma dayanımı; güç tutuşurluk; iyi konfor ve kir tutmazlık özellikleri; kolay temizlenebilirlik; ekolojiklik, geri kazanılabilme, hafiflik ve ekonomiklik olarak özetlenebilmektedir. Kumaşın bu özelliklerini otomobilin kullanım süresi boyunca koruması gerekmektedir. Otomobillerde kullanılacak kumaşların

mukavemet ve renk açısından, gün ışığına ve UV ışınlarına karşı dayanıklı olması mutlaka sahip olması gereken bir özelliktir. Yanlış kumaş seçimi, güneş ışığının şiddetine ve spektrum dağılımına bağlı olarak kumaşın kısa sürede parçalanmasına neden olabilmektedir. Araç içerisinde sıcaklık 100 °C’yi aşabildiği ve gün boyunca kısmi nem oranı % 100’e kadar ulaşabildiği için, bu etkenler güneş ışığı ile bir araya geldiklerinde kumaşın dayanımını azaltmaktadır. UV dayanımı bakımından otomobil döşemeliklerinde en çok tercih edilen lif

poliesterdir. Kumaşların UV ışınlarına karşı dayanımı, iplik kalınlığı, ipliğin matlaştırılmış olup olmaması (titandioksit içeriği) ve iplik kesitinden de etkilenmektedir. Kir tutmazlık, kolay temizlenebilirlik ve kullanım haslıkları, daha çok koltuk kılıflarında ve döşemeliklerde kullanılan kumaşlarda ön plana çıkan özelliklerdir. Özellikle sürtünme dayanımının döşemelik kumaşlarda çok yüksek olması oldukça önemlidir. Bu açıdan poliester

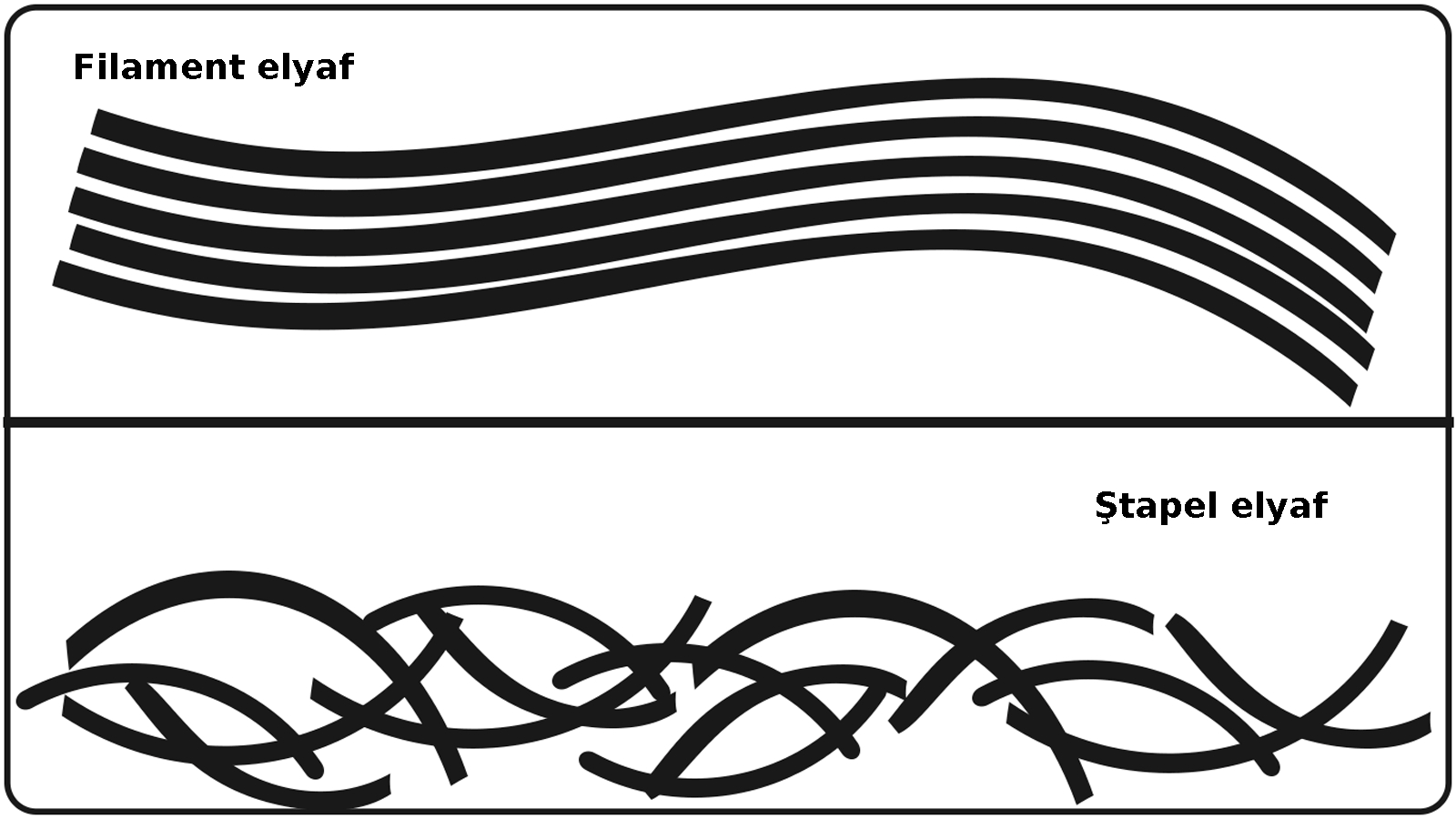

, poliamid ve polipropilen liflerinden yapılmış kumaşların dayanımları uygun olmaktadır. Kumaşların sürtünmeyle aşınması: İplik kalınlığı, doku, kesit ve kullanılan liflerin filament ya da kesikli lif olmalarından etkilenmektedir. Ayrıca, kumaş yapısı, gramajı ve kumaşa uygulanan

terbiye işlemleri de kumaşların sürtünme özellikleri üzerinde etkilidir. Güç tutuşurluk, otomobillerde aranan en önemli güvenlik parametresidir. Otomobillerde kullanılacak kumaşlarda güç tutuşurluk testleri ve oluşan dumanın toksikliği için yapılan testler oldukça önemli bir hale gelmiştir. Ayrıca yanma sırasında oluşan ısı miktarı da test edilmesi gereken bir kriterdir ve bu kriterin ölçümü için pek çok yöntem geliştirilmiştir. Koltuk kılıflarında güç tutuşurluğu sağlamak için, kullanılan köpüğün tutuşabilirliğini azaltıcı çalışmalar da yapılmaktadır. Bu amaçla uygulanan bir yöntem de, köpük ve

kumaş arasına ‘alev bloke edici’ malzemelerin yerleştirilmesidir. Bunun için, karbon ve aramid lifleri gibi yüksek ısıl stabiliteye ve güç yanma özelliklerine sahip lifler kullanılabilmektedir.

Otomobillerde tekstillerin kullanıldığı yerleri genel olarak aşağıdaki gibi sınıflandırmak mümkündür:

- Hava yastıkları,

- Emniyet kemerleri,

- İç aksesuarlar,

- Dış aksesuarlar,

- Kayışlar, hortumlar, filtreler,

- Kompozitler.

Otomobil lastikleri

Araba lastiği,

kauçuk/tekstil esaslı bir kompozittir ve toplam ağırlığının %10’u tekstil materyalidir. 1888 yılında ilk kez üretilmiştir ve destek malzemesi olarak

ketenden yapılmış yelken bezi kullanılmıştır. 1930’larda rayon filament iplikler kullanılmaya başlamıştır. Daha sonraki çalışmalar, yüksek dayanımlı liflerin üretimi ve lif/kauçuk yapışmasının geliştirilmesi üzerine yoğunlaştırılmıştır. 2. Dünya savaşı sırasında düşük ağırlıkta iyi dayanıklılık vermesi nedeniyle poliamid lifi uçakların lastiklerinde kullanılmıştır. Poliamid 6.6, Poliamid 6’ya göre kauçukla daha iyi yapışma göstermektedir. Poliamidin düşük elastikiyeti sonucu oluşan "flat spotting" olarak belirtilen problem nedeniyle, poliamidin araba lastiklerinde kullanımını sınırlıdır. Flat spotting, araç uzun süre kullanılmayıp

, tekrar çalıştırıldığında lastiklerde meydana gelen vibrasyon sonucu ortaya çıkan ısının lastiklerde bölgesel deformasyon oluşturmasıdır. Bu durumun otomobillerde ortaya çıkması istenmez. Ancak kullanım sırasında ısı açığa çıkmasının önemli olmadığı kamyonlarda ve

tarımda kullanılan makinelerin lastiklerinde poliamid daha çok kullanılmaktadır. Rayon kullanımı 1950’lerin ortasından sonra poliesterin rekabeti nedeniyle azalmaya başlamıştır. Poliesterde de diğer lifler gibi kauçuğa yapışma özelliğinin geliştirilmesi amacıyla, boyutsal stabilitesi yüksek poliester lifleri üretilmektedir. Bu liflerin yanında aramid lifleri de yüksek mukavemet ve yüksek sıcaklıklara dayanıklılık özelliklerinden dolayı büyük avantajlar sağlamaktadırlar ve yüksek performanslı arabalarda ve

uçak tekerleklerinde kullanılmaktadırlar. Lastik üretiminde kullanılan kauçuk, tek başına gerekli mukavemeti ve esnekliği sağlayamadığından, bu özellikler lastik yapısında

kord bezi olarak tanımlanan lastik gövdesinin kullanılmasıyla elde edilebilmektedir. Lastik üretiminde kullanılan destekleyici kord bezinin yüksek mukavemet, düşük uzama, düşük nem tutma, termal stabilite, yüksek yorulma dayanımı, esneklik ve kauçuğa yüksek adhezyon gibi özelliklere sahip olması istenmektedir. Bu amaçla, kord bezinin üretilmesinde yüksek mukavemetli lifler kullanılmakta ve en çok çelik teller,

cam lifleri ve aramid lifleri tercih edilmektedir. Günümüzde araba ve kamyon lastiklerinin güçlendirilmesinde, en çok tercih edilen lifler poliester lifleridir. Aramid lifleri lastik güçlendirilmesinde çeliğin ve rayonun yerini almaya başlamıştır. 1993 yılı için, dünyada lastik üretiminde kullanılan liflerin % 57’si aramid, % 24’ü poliester

, % 19’u

rayondur. Dış lastikler için 3 tip ana dizayn bulunmaktadır: Diagonal dış lastik (çapraz katlı), Çapraz kuşaklı tip (yarı radyal dış lastik). Radyal dizayn. Bu tip yapıların birbirinden farkı, lastik içinde liflerin yerleşim şeklidir. Yüksek mukavemetli liflerden elde edilen kord bezinin yerleşimi dış lastiğin göstereceği mukavemeti ve esnekliği etkilemektedir. Ayrıca lifler, kord bezi yerine, istenirse kauçuk üzerine serilerek ağ yapısı şeklinde de kullanılabilmektedirler. Radyal dizayn, çok esnek olup uzun ömürlüdür. Ayrıca yüksek hızlarda iyi yol tutuşu sağlamaktadır ve eskime dayanımı yüksektir. Radyal dizaynlı dış lastikler çok hafif olmamakla birlikte yeniden kaplanması ve geri dönüşümü kolaydır.

Hava yastıkları

Son yirmi yılda önem kazanmış olan hava yastıkları, taşıtların otomatik koruma sistemidir. Otomobil kazalarındaki ölüm ve ağır yaralanmalar, arabanın ön kısmında meydana gelen hasardan kaynaklanmaktadır. Son yıllarda hava yastıklarının kullanımları sırasında göstermiş oldukları performans ve yasal düzenlemeler, bunları arabaların standart bir parçası haline getirmiştir. Hava yastıkları tek başlarına (emniyet kemerinin etkisi olmaksızın) ölüm oranını % 28, ağır yaralanmaları ise % 38 oranında azaltmaktadırlar. Ancak hava yastıkları, daha ziyade kafa darbelerine karşı koruma sağlarken, emniyet kemerleri çarpma yönü doğrultusunda koruma sağlamakta ve bu nedenle hava yastıkları emniyet kemerlerine alternatif olarak değil bütünleyici olarak görev yapmaktadırlar. Hava yastıkları ile ilgili ilk

patent 1953 yılında John Hetrick tarafından alınmıştır. 1973 yılında Chevrolet, hava yastığı kullanmayı hedeflese de karşılaşılan sorunlar nedeniyle piyasaya sunulamamıştır. Hava yastıklarının ticari olarak kullanımını ilk defa 1986 yılında Ford Firması gerçekleştirmiştir. Hava yastıkları direksiyona ve gösterge paneline monte edilmekte, aracın ön kısmında ve arka kısımda herhangi bir çarpışma durumunda şişmektedir. Kazanın ardından sensörler hava yastığı şişiricisinin ortasından bir yakıcıyı fitillemektedir. Şişiricideki sodyumazür tanecikleri yanmakta ve bu yanma sonucunda büyük miktarda azot gazı açığa çıkmaktadır. Açığa çıkan gaz, küllerin ve küçük partiküllerin ayrıldığı filtreden geçerek yastık içerisine ulaşmakta ve yastığı şişirmektedir. Birçok kaza 0,125 saniyede gerçekleştiğinden hava yastıkları 0,04 saniyede (40 mili saniyede) şişecek şekilde tasarlanmıştır. Kaza sırasında hava yastığı önce dolmaya başlamakta ve daha sonra tamamen şişerek kişiyi çarpmanın etkisine karşı korumaktadır. Hava yastıkları ortaya çıkan kuvvetleri absorbe ettikten sonra inmektedirler. Tüm bu olaylar 55 milisaniye içerisinde gerçekleşmektedir. 1998 yılında hava yastıkları endüstrisinde kritik bir gelişme olmuş

, yolcuları, çarpışma anında yan taraflardan gelebilecek darbelere karşı koruyabilecek tavana asılabilen hava yastığı sistemleri geliştirilmiştir. Bu sistemler çarpışma anında 0,010–0,015 saniyede aşağı doğru hareket edip şişerek yolcuları darbeden korumaktadır. Günümüzde Avrupa’daki arabaların yaklaşık % 50’si bu sistemlere sahiptir ve gelecekte tüm

dünyada daha yaygın olarak kullanılmaları beklenmektedir. Hava yastıklarının üretim aşamaları: Dokuma, kaplama, kesme ve dikimden oluşmaktadır ve genellikle

dokuma kumaşlar kullanılmaktadır. Dokumanın ardından kumaş,

neopren veya silikon kauçuk ile kaplanmaktadır. Hava yastıklarında kullanılacak kumaşların yüksek yırtılma mukavemeti, paketlenebilirlik, mukavemet, kontrollü hava geçirgenliği, daha az deri tahrişi için yumuşaklık gibi özelliklere sahip olmaları istendiğinden; bu kumaşların yapımında yüksek mukavemetli, yüksek ısılara karşı dayanıklı, enerji absorbsiyonu ve kaplamaya adhezyon gibi özellikleri iyi olan ve çok yüksek sıcaklıkta ve çok düşük sıcaklıklarda işlevselliğini koruyabilen

lifler tercih edilmektedirler. Kaplamanın iyi bir adhezyona, uzun süreli esnekliğe, döngüsel sıcaklık değişimi dayanımına, ozon dayanımına, düşük hava geçirgenliğine, uzun süreli stabiliteye ve düşük maliyete sahip olması gerekmektedir. Hava yastıklarının kesimi ve dikimi dikkatlice yapılmalıdır. Bu işlemlerdeki boyut toleransı çok azdır. Dikiş iplikleri olarak genellikle

poliamid 6.6, poliester ve Kevlar kullanılmaktadır. Ayrıca dikiş tipi ve deseni, hava yastıklarının performansını belirlemek açısından önemlidir. Hava yastıklarında aramid gibi düşük yoğunluklu ve yüksek kopma mukavemetine sahip lifler tercih edilmektedir. Poliamid 6, poliamid 6.6, ve poliester iplikler de kullanım alanı bulmaktadırlar. Tipik olarak yüksek dayanımlı multifilament poliamid iplikler kullanılmaktadır. Poliamid 6.6; 315, 420, 630 ve 840 denye inceliklerinde tercih edilmektedir. Poliamid 6 daha yumuşak olduğu için deri sürtünmesini azaltmaktadır, ancak daha az oranlarda kullanımları söz konusudur. Hava yastıklarının UV dayanımlarının yüksek olması ve -40 °C’den daha düşük sıcaklıklarda bile çatlamaya karşı dayanımlı olmaları istenmektedir. Hava yastıkları için Akzo tarafından geliştirilmiş olan poliamid 4,6’nın erime noktası 285 °C iken, Dupont tarafından geliştirilmiş Airbag poliamid 6.6 HT tipi poliamid lifleri yüksek ısı dayanımı ve enerji absorbsiyonuna sahiptirler. Hava yastıkları kaplanmış veya kaplanmamış olarak kullanılabilmekte ve her tipin avantaj ve dezavantajları bulunmaktadır. Kaplanmış kumaşın kesim ve dikimi daha kolaydır ve hava geçirgenliği daha kolay kontrol edilebilmektedir. Kaplanmamış kumaşlar ise daha hafif, daha

yumuşak ve daha az hacimli olup, kolayca geri kazanılabilme özelliğine sahiptirler. Kullanılacağı arabaya bağlı olarak hava yastıklarının ebatları ve yapısı değişmektedir. Sürücü ve yolcu taraflarındaki hava yastıkları arasında bazı farklılıklar vardır. Yolcu tarafındaki hafif liflere olan talep artacaktır. Ayrıca aracın yan yüzlerine veya arka koltuklarına yerleştirilebilen hava yastıkları

, uçaklarda, kamyonlarda ve

otobüslerde de kullanım alanı bulacaktır.

Emniyet kemerleri

Emniyet kemerlerinin kullanım amacı, aracın ani yavaşlaması esnasında kişinin öne doğru hareketini kontrollü bir şekilde durdurmaktır. Bir emniyet kemerinin % 25-30 maksimum uzama miktarıyla 1500 kg’lık statik yükü taşıyabilmesi gerekmektedir. Emniyet kemerlerinde aranan diğer özellikler ise: UV, ısı, ışık, yaş ve kuru sürtme haslıklarının yüksek olması, iyi aşınma direnci ve kolay kullanım için hafiflik ve esneklik olarak sıralanabilmektedir. Emniyet kemerlerinin kullanım yerine göre çeşitli türleri bulunmaktadır: Arabalarda: kucak ve göğüs; Uçaklarda: kucak; Yarış arabalarında: kucak ve omuzlardan kavrar.

Emniyet kemerleri çok katlı dar dokuma kumaşlardır. Kumaş yapıları dimi ya da

saten şeklinde olabilmektedir. Bu konstrüksiyonlar maksimum mukavemet sağladıkları için tercih edilmektedirler. Kumaşlardan, hem kullanım sırasında kullanıcıya rahatlık sağlamaları, hem de kopçalar arasında kolayca kaymaları ve düzgün bir şekilde yerlerine dönmeleri için uzunlukları boyunca daha esnek ve yumuşak olmaları, ancak enleri boyunca rijit olmaları beklenmektedir. Kenarlar enseye dayandığında da formunu koruyabilmeli ancak kişiyi rahatsız edecek bir şekilde sert olmamalıdır. Emniyet kemerlerinde en fazla kullanılan iplikler, yüksek mukavemetli poliamid ve poliester filament ipliklerdir. İlk emniyet kemerlerinde poliamid kullanılmasına rağmen, daha iyi UV dayanımı nedeniyle bugün tüm dünyada en çok tercih edilen lif

poliesterdir. Emniyet kemeri ipliklerinin boyanmasında kullanılacak olan boyar maddelerin: ışık

, UV, yaş ve kuru sürtme ve terleme haslıkları yüksek olmalıdır. Ayrıca, kumaş mikroorganizmalara karşı da dayanıklı olmalıdır. Performans standartları emniyet kemerinin 50 km/s hızla gerçekleşen bir çarpışmada 90 kg’lık bir yolcuyu sabit bir objeye karşı tutmasını ve yolcunun çarparak darbe alışını engellemesini gerektirmektedir. Her yeni arabada toplam yaklaşık 14 m emniyet kemeri vardır ve bu yaklaşık 0,8 kg gelmektedir. Yıllık 35000 ton emniyet kemeri üretilmektedir ve bu miktar günden güne artmaktadır. Emniyet kemerlerinin geri kazanımı, arabalardan kolayca sökülebildiklerinden ve yapıları üniform olduğundan kolaydır.

İç aksesuarlar

Arabalarda; koltuklar, koltuk yüzleri, başlıklar, kapı ve duvar panelleri, yer kaplamaları ve halılarda, çok çeşitli dokuma, örme,

nonwoven kumaşlar, kullanılmaktadır. Kumaşlar, araç içi döşemeliklerinde gerekli performansı sağlamanın yanında konfor ve daha iyi bir görünüm de sunmaktadırlar. Ayrıca iç aksesuarlar estetik olarak alıcıları etkilemektedirler. Her bir uygulama farklı kumaş özellikleri gerektirmektedir. Ancak genel olarak iç döşemeliklerde kullanılacak ürünlerin sahip olması gereken özellikler: Performans (mukavemet,

kir iticilik, güç tutuşurluk, haslık özellikleri), yumuşaklık, tutum, estetik, desenlendirme ve tasarım esnekliği,

boyanabilirlik, kalıba sokulabilirlik, ve kullanım yerine göre % 5-200 arasında esneme kabiliyeti olarak sıralanabilmektedir.

Koltuklar

Arabaların ilk icadından beri araba koltuklarında

tekstil malzemeleri kullanılmakta ise de, yaygın kullanım 1970'lerin ortasında başlamıştır. Taşımacılıkta kullanılan tekstillerin en çok bilineni, otomobil koltuklarının döşemelikleridir ve üretimde en geniş hacmi bu malzemeler tutmaktadır. Otomobil koltuklarında genellikle; döşemelik kumaş, köpük ve astar olmak üzere üçlü kaplamalar kullanılmaktadır. Kaplama bileşenlerinin özellikleri kaplamanın kullanılacağı yere göre değişmektedir. Döşemelik kumaşın görevi; konfor, estetik ve aşınma direnci sağlamaktır. En çok poliester lifleri kullanılmaktadır. Ancak,

polibütilentereftalat (

PBT) iplikleri de geliştirilmiş esneme özellikleri nedeniyle bazı özel uygulamalarda kullanılabilmektedirler. Ancak bunlar, normal poliesterlerden daha pahalıdırlar. Köpüğün amacı döşemelik kumaş yüzünün kırışmasını ve torbalanmasını önlemek ve yumuşaklık sağlamaktır. Bu köpük ya poliester,

poliüretan yada polieter poliüretandan yapılmaktadır. Ancak ikincisi daha fazla hidroliz dayanımına sahiptir ve bu da nemli iklimler için gereklidir. Köpük standart ya da güç tutuşur olabilmektedir. Son yıllarda köpük yerine özel spacer kumaşların ve dokusuz yüzeylerin kullanılması için çalışmalar yapılmaktadır. Astar kumaşın görevi kılıf dikildiğinde ve köpük yerleştirildiğinde kaymayı önlemektir. astar

dikiş mukavemetine de olmakta ve boyutsal stabiliteyi sağlamaktadır. Astar kumaş genellikle çözgülü poliamid ya da poliesterden olup, genellikle ince dokumadan yapılmaktadır. Bazen astar olarak dokusuz yüzeylerde kullanılabilmektedir. Arabada otururken insan vücudunun büyük bir kısmının koltuğa temas ettiği düşünüldüğünde, üreticilerinin otomobilin yalnızca mekanik ve estetik özelliklerini kalmayıp, konfora yönelik özelliklerini geliştirmeleri gerektiği ortaya çıkmaktadır. Koltuk kılıflarında çok aranan özellikler, uzun süreli uygun olmaları gerektiğinden, aşınma ve UV dayanımlarıdır. Ayrıca, yolcu ile sürekli temas halinde olacağından, kumaşın sürtünme gibi yüzey ve tutum de önemlidir. Güç tutuşurluk ve yanma anında materyalin zehirli gaz güvenliği arttıracağından hayati önem taşımaktadır. Otomobilin içindeki (–20, +100 °C) sıcaklık aralığında ve % 0

nem aralığında olabileceğinden, içinde kullanılan tekstillerin bu tür durumlara dayanıklı olmaları gerekmektedir. Dahası yolcuların giysileri, ıslak ve kaba yapılı olabileceğinden, kumaşların yaş ve kuru haslıklarının iyi olması istenmektedir. Ayrıca koltuk, her zaman düzgün görünmeli ve hiçbir renk solması ve kirlenme meydana gelmemelidir. Konfor ve estetik, otomobil koltukları açısından oldukça önemli kriterlerdir. Koltuklarda ısı ve nem artışı, kişileri çok rahatsız eden unsurlardır. Bu nedenle koltuk döşemelerinde hava, su buharı ve ısı geçirgenliği uygun olan materyaller tercih edilmektedir. Koltuk kılıflarının sahip oldukları özellikleri, otomobilin kullanım süresi boyunca korumaları beklenmektedir. Ayrıca, koltukların estetik görüntüsünün satış sırasında müşterilerin üzerinde büyük etkisi olduğu bilinmektedir. 1960’lardan beri otomobil koltuklarında en çok kullanılan lifler: Poliamid,

akrilik, yün, polipropilen vepoliesterdir. Bilindiği gibi poliamidin UV dayanımı düşüktür. Akrilik ise sürtünme dayanımında sorun oluşturmaktadır.

Yün yüksek maliyetiyle, polipropilen ise düşük erime noktası ve sınırlı renk çeşitliliği ile karşımıza çıkmaktadır. Günümüzde otomobillerde koltuk üretiminde; ısı ve kimyasal dirençleri, kolay kullanım özellikleri, dayanıklılık, yüksek sürtme ve ışık haslıkları, bakım kolaylığı ve iyi boyutsal stabilite gibi özellikleri sayesinde en kullanılan tekstil lifleri poliesterdir ve otomobillerin % 90'ında bu lif kullanılmaktadır. Koltuk döşemeliklerinde kullanılacak kumaşlar, genellikle hacim kazandırılmış filament (BCF) tekstüre poliester ipliklerden yapılmaktadır. Kesikli liflerden üretilen iplikler sürtünme dayanımlarındaki olumsuzluklar nedeniyle daha az tercih edilmektedirler. Dokuma kadife kumaşlarda sürtünme nedeniyle olan yıpranma, ipliğin genişliği boyunca değil ucunda olduğu için, kesikli liflerden üretilen iplikler burada kullanılabilmektedirler.

Koltuk döşemeliklerinde kullanılabilecek kumaş yapıları söyle özetlenebilmektedir:

- Düz dokuma,

- Düz dokuma kadife,

- Jakarlı dokuma,

- Çözgülü

örme triko,

- Çift iğne yataklı makinede örülmüş raşel,

- Yuvarlak örgüler,

-

Spacer kumaş yapıları, kabarık yüzeyli örme kumaşların daha yumuşak bir oturuş sağladığı bilinmektedir.

Dokuma kadife kumaşlar da yüksek kalite özellikleri sergilemektedirler, ancak bu üretim maliyetleri yüksek olmaktadır. Avrupa araba koltuklarının yaklaşık yarısında düz dokuma kumaşlar kullanılmakta iken, bu oran Amerika’da ve Japonya’da sadece % 25’tir. Amerika’da koltuk döşemeliklerinde en çok dokuma kadife taklidi kumaşlar kullanılırken, Japonya’da triko örmeler tercih edilmektedir. Avrupa’da ise,

yuvarlak örme kumaşların kullanımı artmaktadır. Araba koltuklarında kullanılan kumaşların üretiminde hem estetik, hem de kullanımla ilgili beklentilerin karşılanması gerekmektedir. Konfor ve fonksiyonelliği arttırabilmek için: Daha yumuşak tutum sağlayan geliştirilmiş bitim işlemleri, antimikrobiyel

apreler, mikrokapsüller, antistatik ve kir itici terbiye işlemleri ve ısıl konforu sağlayıcı teknikler gibi proseslerden yararlanılabilmektedir. Ayrıca bu kumaşların yapısında özel iplikler de kullanılabilmektedir. Dokuma kadifelerin, havın kumaştan çıkıp uzaklaşmasına engel olmak için kaplanmaları gerekmektedir. Bazı dokuma kumaşlar güç tutuşurluk özelliği sağlamak ve sürtünme arttırmak için poliüretan ya da akrilik ile kaplanmaktadırlar. Otomobilde kumaşlara, hızlı ve ekonomik bir işlem köpükle laminasyon uygulanabilmektedir. Ayrıca çevresel nedenlerle poliüretan köpük için alternatifler araştırılmaktadır. Üçlü poliester kumaş, poliüretan köpük ve poliamid veya poliester astar olmak üzere farklı malzemeyi bir araya getirdiğinden malzemeler geri kazanım sırasında kolayca birbirlerinden ayrılamamaktadırlar. Koltuğun hem arka, hem de oturma yerinde bulunan köpüğün dokusuz yüzey malzemesi ile değiştirilmesi yönünde çalışmalar yapılmaktadır. Bu amaçla köpüğe alternatif olarak poliester, yün ya da yün/poliester karışımı

dokusuz yüzey malzemeler geliştirilmiştir. Ancak bu malzemeler kullanım sırasında kalınlıklarını kaybetmektedirler. Bu durum arabanın içinde oluşan yüksek sıcaklıklarda daha belirgin bir dezavantaj haline gelmektedir.

Taban kaplamaları

Otomobillerin zeminlerinde dekoratif ve yalıtım amaçlı olarak taban kaplamaları kullanılmaktadır. Taban kaplaması olarak kullanılacak ürünlerin belirli bir sertliğe, aşınma dayanımına ve temizlenme kolaylığına sahip olmaları gerekmektedir. Son yıllarda önem kazanan diğer bir özellik ise güç tutuşurluktur. Otomobil içerisinde kullanılan yer kaplamalarının yüksek sıcaklıklara dayanımlı ve güç tutuşur olmaları istenmektedir. Otomobillerin yolcu kabini tabanlarında genellikle tafting velur halılar kullanım alanı bulmaktadır. Özelikle Amerika’da ince tafting halılar ve kısa havlı ve daha sıkı yapılar kullanılmaktadır. Tafting halılarda genellikle BCF veya kesikli poliamid lifleri tercih edilmektedir. Ancak ilmek havlı ürünlerin kullanım ömürleri daha uzundur. İğneleme ile keçeleştirilmiş nonwoven halılar özellikle fiyat ve ağırlıkta tasarruf sağlayan, daha iyi geri kazanılabilen polipropilen kullanımıyla Avrupa’da giderek artan oranlarda tercih edilmektedirler. Lüks arabalarda genellikle poliamidden yapılan tafting halılar kullanılmaktadır. Ancak araba halılarının geri kazanımı son yıllarda büyük önem kazanmıştır. Bu nedenle polipropilen veya poliamidden üretilen nonwoven halıların kullanımı artmaktadır. Ancak bu yapıların kir tutmaları, bunların en önemli sorunlarıdır.

Kapı ve duvar paneli kaplamaları

Kapı ve duvar panellerinin temel fonksiyonları estetik görünüm ve ses geçirmezliktir. Bu uygulamalarda kullanılacak olan kumaşlar estetik görünümlerini yitirmeksizin kolay şekil alabilmelidirler. Çözgülü örme, düz dokuma, yuvarlak örme ve nonwoven kumaşlar kullanılabilmektedir. Poliamid lifi bu alanda en yaygın olarak kullanılan materyallerden olup, iyi bir tutuma ve elastikiyete sahiptir. Kapı ve duvar panelleri için genellikle çözgülü örme poliamid veya poliester kumaşlar (özellikle ABD’de) ve yuvarlak örme kumaşlar ile poliester veya polipropilen nonwoven kumaşlar kullanılmaktadır. Kapı ve duvar panelleri olarak kullanılan kumaşlara genellikle bir alt kaplama yapılmaktadır. İğneleme yöntemi ile üretilmiş olan kumaşlar: Koltuk arkalıkları, paneller, bagaj astarları, alt kapı panelleri, kapı bölmeleri astarlarında kullanılmaktadır. Spunbond poliester kumaşlar da daha ziyade halılar, bagaj kaplamaları ve kapı panelleri gibi monte edilmeye hazır ve kalıba sokulmuş otomobil elementleri için birinci ve ikinci kaplama materyali olarak kullanılabilmektedirler. Açılıp kapanabilen yan camların yuvaları, kapı panelleri ve kontrol panellerinde tekstil flok yüzeyler kullanılabilmektedir. Flok yüzey olarak genellikle poliester veya poliamid 6.6 kullanılmaktadır. Ayrıca viskon ve poliakrilnitril lifleri de kullanılmaktadır. Floklar genel görünümü güzelleştirdiği gibi, arabanın ses izolasyonunu da sağlamaktadırlar.

Ses izolasyonu malzemeleri

Ses izolasyonu malzemeleri, gürültünün taşıt içerisine ulaşmasını engelleyerek burada daha sessiz bir ortamın oluşmasını sağlayan akustik sistemin parçalarıdır. Arabalardaki ses yalıtımı, halılar, nonwovenlar ve diğer lifli materyallerin kullanımı ile sağlanabilmektedir. Ses izolasyonu amacıyla kullanılan motor kapağı kaplamalarının kullanımları giderek yaygınlaşmaktadır. Ses soğurma materyalleri olarak genellikle cam liflerinden üretilen yüzeyler kullanılmaktadırlar. Bu lifler, ısı ile çapraz bağ oluşturan kimyasal

binder sistemleri ile birbirlerine bağlanmaktadırlar. Cam lifleri yerine ince spunbond nonwoven ürünlerin kullanılması ile ilgili araştırmalar yapılmaktadır. Köpük tipindeki malzemeler ile mineral içeren polimerik tabakalar da, ses yalıtımını arttırmaktadırlar. Arabalardaki ses izolatörleri, boşluklu tipte (iğnelenmiş pamuk, reçinelenmiş pamuk, plaka veya sert köpük, fiberglas), bariyer tipinde (etilvinilasetat, polivinilklorür) veya sönümleyici tipte (viskoelastik materyaller) olabilmektedirler. Araba kaportasının altında ses yalıtımı için Japonya ve Avrupa’da çoğunlukla dokusuz yüzeyler tercih edilmektedir. Ancak Amerika’da ses yalıtımı için halen çözgülü örme poliamid veya poliester kumaşlar kullanılmaktadır.

Araba tavanları

Araba tavanları çok katmanlı malzemelerdir. Japonya ve Avrupa’da çoğunlukla araba tavanları dokusuz yüzeylerden yapılmaktadırlar. Amerika’da ise

çözgülü örme kumaşlar kullanım alanı bulmaktadır. Çözgülü örme kumaşlar daha iyi sürtünme ve pilling dayanımına sahiptirler ve ayrıca çok iyi olan esneme özelliklerinden dolayı daha iyi kalıplanabilmektedirler. Nonwoven yüzeyler ise kalıplamadan sonraki düşük çekme özellikleri nedeniyle tercih edilmektedirler. Nonwoven tavanlar, maksimum örtücülük elde edildiği için tipik olarak ince denyeli poliester veya polipropilen liflerinden üretilmektedirler. Ayrıca araba tavanları ses yalıtıcı ve soğurucu özelliklerde de tasarlanabilmektedirler.

Dış aksesuarlar

Otomobil dışında kullanılan ürünlerden istenilen en önemli özellikler, hava koşullarına dayanım ve estetik görünümdür. Arabaların dışında kullanılan ürünlerin takviye edilmesi gerekmektedir. Takviye malzemesi olarak genellikle polivinilklorür veya plastik kullanılmaktadır. Takviyelendirme bu malzemelerin tekstil yüzeylerine kaplanması ile gerçekleştirilmektedir. Otomobillerdeki dış aksesuarlar, üstü açılabilen araba tavanları ve diğer dış ürünler olarak gruplandırılabilir.

Üstü açılabilen araba tavanları

Üstü açılabilen arabaların tavanları, başlangıçta pamuklu kanvas veya saten kumaşlardan imal edilmişlerdir. Daha sonraları polivinilklorür kaplı yapılar kullanılmıştır. Dış kaplamalarda uzun süre poliakrilnitril, rayon ve poliamid kumaşlar da kullanılmıştır. Günümüzde ise klasik açılabilir tavanlar, vinil kaplı pamuk veya pamuk/poliester saten kumaşlardan üretilmektedirler. Bu ürünler hem ekonomik, hem de fonksiyoneldirler. Son yıllarda açılabilir tavanlarda, lif çekimi sırasında boyalı olarak üretilen poliakrilnitril lifleri veya bunun poliester ile karışımları yüksek miktarlarda kullanılmaya başlanmıştır. Elde edilen ürünler bezayağı veya

jakar astar ürünlerle birleştirilerek daha yumuşak malzemeler üretilebilmektedir. Astarlık ürünler, pamuk, poliester veya poliamidden veya bunların karışımlarından üretilebilmektedirler. Ayrıca lüks araçlarda, iğnelenmiş poliester nonwoven tabanlı ve üzeri vinil kaplamalı materyaller de kullanım alanı bulmaktadır.

Diğer dış ürünler

Spor arabaların önlerinde kullanılan ürünler, kamyon örtüleri, hatchback arabalarda arka cam perdeleri ve bağlama ürünleri bu gruba dahil edilebilmektedir.

Kayışlar, hortumlar ve filtreler

Tekstil takviyeli hortumlar ve kayışlar araba motorlarının önemli parçalarıdır. Poliester ve rayon takviyeli malzemeler: Radyatör hortumlarında, ısıtıcı ve klimalarda, hidrolik fren, hidrolik direksiyon ve vakum freni hortumlarında kullanılmaktadırlar. Radyatör ve klima hortumları, suyun ve diğer kimyasalların kaynama derecesine yakın sıcaklıklara ve motorun kendi ısısına, titreşime, yağlara ve diğer çözgenlere karşı dayanımlı olmalıdırlar. Bu nedenle son yıllarda radyatör hortumlarında aramid lifleri kullanılmaya başlanmıştır. Son yıllarda modern arabalarda, hidrolik sistemin, benzin borularının, klima kablolarının, motordaki birleşme kısımlarının, kablo kayışlarının, egzoz gazı sirkülasyonu borularının ve elektronik bileşenlerin izolasyonu için: Fiberglas, seramik ve silikat lifleri, aramidler, kalıplanmış mineral lifleri, metalize edilmiş ürünler ve silikon kauçuk kaplı ürünler gibi yüksek sıcaklıktan koruyucu ısıl bariyer materyalleri; kullanılmaktadır. Kayışların takviyesinde kullanılan tekstil malzemelerinin: İyi mukavemet, esneklik ve sıcaklık dayanımı ile elastomerlere güçlü adhezyon özelliklerine sahip olmaları gerekmektedir. Kayışlarda, yüksek mukavemetli ve hafif tekstil takviyeli materyaller tercih edilmektedir. Dişli kayışlar için, boyut stabilitesi nedeniyle temel takviye materyali olarak poliester lifleri kullanılmaktadır. Tekstil takviyeli kayışlar, daha az gürültü, düşük maliyet ve hafiflik avantajlarına sahiptirler. Bunların diğer bir avantajı da, yağlanmalarına gerek olmamasıdır. Vantilatör kayışları için de benzer özellikler gerekmektedir. Alternatör ve su pompalarında V kayışlar kullanılmaktadır.Yüksek mukavemetli ve hafif tekstil takviyeli malzemelerin kullanımı ile dişli kayışlar, zincir tahrikli mekanizmaların yerini tümüyle almışlardır. Düşük elastikiyeti nedeniyle, dişli kayışlar için temel takviye malzemesi olarak poliester kullanılmaktadır. Tekstil takviyeli kayışlar: Daha az gürültü, düşük maliyet ve hafiflik avantajlarına sahiptirler. Tekstilden üretilen kayışlar, zincirlere göre daha esnek olduklarından, güç iletimi için daha küçük kasnaklar kullanılabilmektedir. Tekstil takviyeli kayışların diğer bir avantajı da, bunların yağlanmasına gerek olmamasıdır. Araba içerisindeki havanın kalitesinin öneminin farkına varılması üzerine, hava filtreleri, arabalara standart ekipman olarak monte edilmeye başlamıştır. Arabalarda kullanılan hava filtreleri, karbüratör havasını temizlemek ve yolculara temiz hava sağlamak için kullanılmaktadırlar. Filtre içerisinde aktif karbon veya antibakteriyel kimyasalların kullanımı, kötü kokuların uzaklaştırılmasını sağlamaktadır. Yağ ve benzin filtreleri, yağ ve benzindeki kirlilikleri uzaklaştırmaktadır. Hava filtreleri kuru serim yöntemiyle üretilmiş nonwovenlardan veya kâğıttan imal edilmektedirler. Yağ ve benzin filtreleri kâğıttan yapılmaktadırlar. Kuru serim yöntemiyle üretilmiş olan bazı nonwoven filtreler, birkaç nonwoven tabakasının iğneleme yöntemi ile birbirine bağlanması ile üretilmektedirler. Bazı durumlarda, vatka tabakası ile birleştirilmeleri iğneleme yerine ısıl birleştirme, spunbond veya hava ile birleştirme yöntemleriyle de mümkün olabilmektedir. Tüm taşımacılık araçlarında kullanılan akü separatörleri için de tekstil yüzeyleri kullanılabilmektedir. Separatörlerin yapımında en fazla, akrilik reçine emdirilmiş poliester dokuma veya nonwoven yüzeyler kullanım alanı bulmaktadırlar.

Kompozitler

Kompozitler, ayrı ayrı bileşenlerinin sahip olmadığı yeni ve özel özellikler kazandırmak için iki veya daha fazla malzemenin makroskobik karışımı yoluyla elde edilen malzemelerdir. Halen en yaygın olarak bilinen kompozitler, lif takviyeli kompozitler olup, bunlarda en fazla kullanılan elyaf ise cam lifleridir. Cam lifleri yüksek çekme mukavemetine sahiptirler, ancak yüzey hataları ve çatlaklarına karşı olan aşırı hassasiyetleri nedeniyle kırılgandırlar. Plastik bir matriks ile birlikte kullanıldıklarında, kompozitlerin boyutsal stabilite ve kopma dayanımı özelliklerini lifler belirlerler. Plastikler liflerin yüzeylerinde çatlakların oluşumunu engellerler ve böylece sonuçta güçlü bir kompozit oluşur. Cam destekli kompozitler (GRP) 1920’lerden beri kullanılmaktadırlar ve yüksek mukavemet ve sertlikle birlikte hafiflik sağlamaktadırlar. 1960’ların başından beri birçok yüksek performanslı lif geliştirilmiştir (karbon, aramid, bor ve seramik lifleri). Bu lifler camdan daha güçlüdür ve aynı zamanda çok daha serttirler. Karbon lifleriyle takviye edilmiş kompozitler: Trenler, uçaklar ve yolcu taşımacılığında kullanılan otobüslerde çok miktarda kullanılmaktadırlar ve küçük otomobillerdeki kullanımları da gün geçtikçe artmaktadır. Kompozit yapıların üretiminde 3 boyutlu örme ve dokuma, çok eksenli örme, kartesyen braiding vb. üretim teknikleri tercih edilmektedir. Lif takviyeli kompozitler özellikle uçaklarda gövde parçalarında ve kabin panellerinde kullanılmaktadırlar. Böylece ağırlıktan %20 -30 kadar bir kazanç sağlanmaktadır. Uçaklarda kullanılan kompozitlerin üretiminde

fenolik reçineler tercih edilmektedir. Bunun nedeni, fenolik reçinelerin, ateşe karşı dayanıklılığı, düşük duman oluşturma ve düşük toksik gaz yayılımı özelliklerine sahip olmalarıdır. Maliyetin önemli olmadığı askeri uçaklarda, fonksiyonel nedenlerden dolayı bor, silisyumkarbür ve seramik gibi liflerle takviye edilmiş ileri kompozitler kullanılmaktadır. Kompozitlerin çok miktarda kullanıldığı diğer bir hava aracı da helikopterlerdir.

Otomobillerde kullanılan kompozit malzemeler

Kompozitler, otomobillerin çok farklı yerlerinde kullanılabilmektedirler. Çevreye olan duyarlılığın artmasıyla kompozitlerin önemi artmıştır. Kompozitler genellikle, ağırlığı azaltmak, maliyeti düşürmek ve performansı yükseltmek için tercih edilmektedirler. Ayrıca kompozitlerin tasarımları daha esnektir ve korozyona uğramaları zordur. Taşıt ağırlığı akaryakıt tüketimini doğrudan etkilediği için, kompozit kullanımı ağırlıktan kazanç sağlayarak yakıt tüketimini azaltmaktadır. Örneğin, çelik ağır olma dezavantajına ilaveten korozyona da uğrayabilmektedir. Bu yüzden çelik vb. metallerin yerini her geçen gün artan bir şekilde tekstil elyaf takviyeli kompozitler almaktadır. Otomobil üretiminde kullanılan lif takviyeli kompozitlerin yapımında aramid lifleri, karbon lifleri, cam lifleri ve polipropilen lifleri kullanılmaktadır. Karbon lifleriyle yapılan kompozitler, cam lifleriyle yapılan kompozitlere göre daha hafiftirler, fakat maliyet olarak daha pahalıdırlar. Bu liflerin yanında, odun gibi geri dönüşebilir lif kaynaklarının da kompozit üretiminde kullanımı her geçen gün artmaktadır. Selüloz esaslı lifler, filament halindeki sentetik liflerle beraber kullanılarak kumaş üretilmekte ve bu kumaşlar kompozit yapımında kullanılmaktadır. Böylelikle, kompozitin geri dönüşümü kolaylaşmakta, çevreye verilecek zarar da azalmaktadır. Kompozitler: İç yüzeyler, tavan ve kapı panelleri, koltuk arkalıkları, bagaj bölümü vb. gibi 40’tan fazla otomobil parçasında kullanılmaktadırlar. Standart bir otomobilin 20 m²’si kompozitlerden oluşmaktadır. Kullanılan kompozitler, bir otomobilin ağırlığının %30, maliyetinin ise %20 azalmasını sağlamaktadır.

2 yorum:

Taşıtlarda (otomobiller, ağır vasıta araçları, traktörler, deniz araçları, hava taşıtları, trenler) kullanılan teknik tekstillerin yaklaşık % 20’lik pay ile toplam teknik tekstillerin en önemli bölümünü oluşturan grup olduğu tahmin edilmektedir. Taşımacılıkta kullanılan teknik tekstiller dekorasyon, izolasyon, filtreleme gibi işlevlerin yanı sıra araçlarda konfor da sağlamaktadır, yani çok önemli bir tekstil bölümüdür kısaca söylemek gerekirse.

otomobil tekstilleri, arabada kullanılan kumaşlar, otomobilde metal olmayan parçalar nelerdir, otomobil üretilirken yararlanılan tekstil kumaş yüzeyleri,

Yorum Gönder

Merhaba, daha kaliteli bir site için yorumlarınızı bekliyoruz.