Kayganlık Veren Apre

20:06

0 comments

Tekstil sanayinde üretilen kumaş ve ipliklerin çeşitli kullanım alanları vardır. Üretim, bu alanlar dikkate alarak belirlenir. Giyim üretim sanayinde konfeksiyon yapılırken ipliklerin hareketleri ve iğnenin kumaş içindeki hareketlerinin rahat olması istenir. Buna kısaca dikiş kolaylığı denir. Dikiş kolaylığını sağlayabilmek için ipliğin ve kumaşın kaygan olması sağlanmalıdır. Kayganlık apresi ayrıca mamul kumaşın kaygan tutumlu olması istendiğinde de uygulanan apre işlemidir. Kayganlık apresi tüm liflere uygulanabilen bir kimyasal apre işlemidir. Materyale uygulandığında kaygan bir hâl ve daha yumuşak bir tutum kazanarak ipek hissi verir.

Dikiş ipliklerine uygulanan kayganlık apresi, ipliğe kayganlık ve yumuşaklık verir. Dikiş makinelerinde sürtünmeden dolayı meydana gelen ısınmayı ve iplik kopuşlarını azaltır. Yüzeyde düzgün bir film tabakası oluşturarak iplikteki tüylenmeyi engeller. Kayganlık veren apre maddeleri, dikiş ipliğini bobinden masuraya aktarırken direkt olarak aktarma silindirleri yardımıyla ya da aparatta çektirme yöntemi ile uygulanır. Dikiş kolaylaştırıcı apre, dikiş ipliğinin hareketini ve iğnenin kumaşa saplanmasını kolaylaştırmak için ipliklere, kumaşlara veya her ikisine uygulanan bir apredir. Pamuklu dokuma kumaşlara, kolay dikilebilmeleri için yapılır. Bu aprenin amacı, kumaşlara ve dikiş ipliklerine verilen zararın azaltılması veya dikiş iğnesinin fazla ısınmasının önlenmesidir. Dikiş kolaylaştıran apreler, kayganlaştırıcı maddelerin uygulanmasını gerektirir. Genel olarak kumaşta yumuşak bir efekt isteniyorsa yumuşatıcı apreler kayganlaştırıcı özellik de kazandırdıklarından dikiş kolaylığı sağlamak için ilave bir apre yapılmaz ancak yumuşak bir tutum isteniyorsa dikiş kolaylaştırıcı apre gerekir. Silikon kullanımı da bu amaçla uygundur. Silikonlar, kumaşa aşırı bir yumuşaklık vermez. Kibar ve dökümlü bir yumuşaklık kazandırır. Kumaşa kayganlık verdikleri için dikiş işlemini kolaylaştırır.

Kumaşa uygulanan son işlem olarak kayganlık apresi istenildiğinde kimyasal apre uygulaması bazen tek başına beklenen sonucu vermeyebilir. Böyle durumlarda kalandır, dekatür vb. mekanik apre uygulamaları da yapılarak istenilen sonuç elde edilebilir. Kayganlık apresi uygulanan kumaşlar genellikle ipeksi bir tutum ve parlak bir görünüm kazanır. Kullanılan apre maddesinin yapısı (makro, mikro, nano vb.) ve özellikleri (silikon esaslı, katyonik vb.) elde edilecek sonucu belirler. Örneğin yumuşak, dökümlü ve dokuma örgüsünün tutumda hissedilmediği bir kumaş elde etmek istenildiğinde silikon esaslı, makro molekül yapısında bir kayganlık veren apre maddesi tercih edilmelidir.

Kayganlık Veren Apre Maddeleri ve Özellikleri

Kayganlık vermek için seçilen kimyasal maddelerin özellikleri, polietilen mumların sulu çözeltisi, yağ asitleri kondensatı gibi kayganlık veren kimyasal yapılardır. Bu kimyasal yapılar piyasada tek başlarına bulundukları gibi yumuşaklık sağlayan silikonlarla kombine edilmiş vaziyette tek bir kimyasal madde olarak da bulunur.

Kayganlık veren apre maddeleri birçok firma tarafından değişik özelliklere sahip karışımlar olarak üretilmektedir. İçeriklerinde genellikle polisiloksan bileşikleri, polietilen emülsiyonları, nonyonik silikon elastomerleri, yağ amidlerinin ve mumların dispersiyonu, yağ asitleri kondensatı gibi kimyasal yapılar bulunur. Bu aprelerden kullanılacak materyale ve elde etmek istediğimiz kayganlık yapısına uygun sonucu verecek olanı tercih ederek apre işlemi yapılır.

Kayganlık Veren Apre Yapma

Kayganlık veren apre uygulamaları çektirme ve emdirme usullerine uygun makinelerde yapılır. Çektirme usulünde yapılacak apre işlemine gelen kumaşın temiz ve kuru olması gereklidir. Çektirme usulü apre işlemi boyama veya ön terbiye işlemlerinden sonra son işlem olarak yapılacaksa materyali makineden çıkartmadan alınacak yeni flotteye apre maddesi ilave edilerek uygulanabilir. Yaştan yaşa fulard yöntemi uygulanacaksa apre fulardına giren kumaştaki nemin her yerinde eşit dağılmış olmasına dikkat edilmelidir.

Kullanılan Yardımcı Kimyasal Maddeler ve Görevleri

- Kayganlık veren apre maddeleri: Birçok farklı yapıda hazırlanmış kayganlık veren apre maddeleri mevcuttur. İstenilen kumaş özelliğine göre tercih edilerek kullanılır.

- Asit tamponlayıcılar: pH genellikle 5-5,5 olarak uygulanır. Bu nedenle ortamda ya asetik asit ya da çözeltide asidik ortamı destekleme özelliği de olan asit tamponlayıcılar kullanılır.

- Islatıcı: Kumaşın emdirme usulünde hızlı ve iyi ıslanmasını sağlayan maddelerdir. Alkol bazlı olanlarının tercih edilmesi gerekir.

Uygulanma Şekilleri ve Reçeteleri

% 100 sentetik mamullerde kayganlık, doğal hâlleriyle tercih edilen özelliktir. Bu mamullere ayrıca kayganlık vermek genellikle istenen bir durum değildir. Yine de kullanılan kumaştan dolayı kayganlık arttırılmak istenirse kalandır makinesinden geçirilerek yüzeyin daha düzgün, tutumun daha kaygan olması sağlanabilir.

10-15 g/l kayganlaştırma özelliği olan bir makro silikonlu apre maddesi ile fulardlama, % 70 sıkma efekti uygulanıp kurutulduktan sonra kumaş kalandırlanırsa daha yumuşak tutumlu bir kayganlık elde edilir.

- Selüloz ve karışım kumaşlara kayganlık veren apre yapma: Kayganlık özelliği aşağıda yazdığı gibi emdirme yönteminde kimyasal ve mekanik apreleme yöntemleri ile kazandırılır.

Denim kumaşlar için dikiş kolaylığı sağlayan kayganlık apresi:

10 – 30 g/l Kayganlık veren apre maddesi

10 – 30 g/l Non-iyonik yumuşatıcı

4 – 10 g/l Uygun ıslatıcı

Asetik asitle pH 5-5,5

Fularda emdirme % 60-70 sıkma

140 °C’de 1-2 dakika kurutma

Selüloz ve karışımlarından oluşmuş kumaş veya ipliklere çektirme yöntemiyle yapılan kayganlaştırıcı apre reçetesi:

%1,5-3 Kayganlaştırıcı apre maddesi

0,5-1 g/l Islatıcı

0,5 g/l Asetik asit (pH 5-5,5)

40-50 °C’de 20 dakika

140 °C’de 1-2 dakika kurutma

Polyester/Viskon-Polyester/Pamuk karışımlarında yukarıdaki reçete uygulandığında ihtiyaç duyulan kayganlık ve yumuşaklık özelliği elde edilir ancak bu kumaşların kullanıldığı bazı yerlerde bu özellik yeterli bulunmayabilir. Yumuşaklık özelliğini artırmak için kumaşı dekatür makinesine 2 bar basınçla alarak 1,5 dakika içten dışa, 1,5 dakika dıştan içe 110-130 °C buharla işlem yapılır. Kumaşın daha yumuşak tuşeye gelmesi sağlanır. Kayganlığın artması için ise kumaş 140-180 °C sıcaklıktaki kalandır makinesinden geçirilir.

Protein esaslı ve karışımı mamullere kayganlık veren apre yapma: Protein liflerde yumuşaklık, kayganlık, dolgunluk, tokluk, döküm gibi tutum özellikleri çoğunlukla mekanik aprelerle kazandırılır. Bu özellikleri kazandırmak için zaman zaman kimyasal maddeler de kullanılır. Bilhassa özel yünlü kumaşlarda kimyasal apreler mekanik aprelerle beraber uygulanarak çok farklı tutum özellikleri kazandırılır. Protein mamullere kayganlık verme yüzeyin düzgünleştirilmesi ile başlar. Örnek olarak aşağıda 220 g/m² ağırlığı olan pantolon, etek gibi kıyafetlerde kullanılan kumaşlardan birine uygulanabilecek prosesleri sırasıyla verilmiştir:

- Kumaşın istenilen yüzüne gaze yapılır. Makine hızı 80 m/dk. Olmalıdır.

- 95- 100 °C’de krablama

- 40 °C’de 10 dakika ön yıkama sabunsuz su ile

- 40 °C’de 0,5- 1 g/l sabun ile 30 dakika yıkama

- 30 dakika su ile çalkalama

- 10 dakika 10-30 g/l kayganlık veren apre ile çektirme usulü ile muamele

- Ramözde 120 °C’de kurutma

- 10 m/dakika hız 5 bar basınçla dekatürleme

- 100 bar basınç, 10 m/ dakika hız, 150 °C sıcaklıkta süper finish

- Kumaşın kaygan ve parlak olması istenilen yüzüne uygulanır.

- 120 °C’de 1,4 bar basınçla kade makinesinde fikse edilir.

Son İşlemler

Kayganlık apresi uygulanmış materyale son işlem olarak genellikle uygulama yapılmaz ancak selüloz ve selüloz esaslı liflerle karışımlarından oluşmuş kumaşlarda isteğe göre kalandırlama gibi parlaklık, kayganlık gibi özellikleri arttıran mekanik işlemler yapılabilir.

-

Ayakkabılarda doğru numara seçimi sağlık ve kullanım ömrü açısından önem arz eder. Kesirli Ayakkabı Numaraları Ne Anlama Geliyor? 🤔 Bazı a...

-

Rahat bir kullanım için ayağın genişliği ve uzunluğuna uygun ayakkabıyı seçmek son derece önemlidir. Ayakkabı Genişlik Terimleri: E, F, FX,...

-

Parlement mavisi rengi, denizin hava kararırken aldığı renk olarak tanımlanabilecek mavidir. Parlement mavisi, orijinal olarak lapis lazul...

-

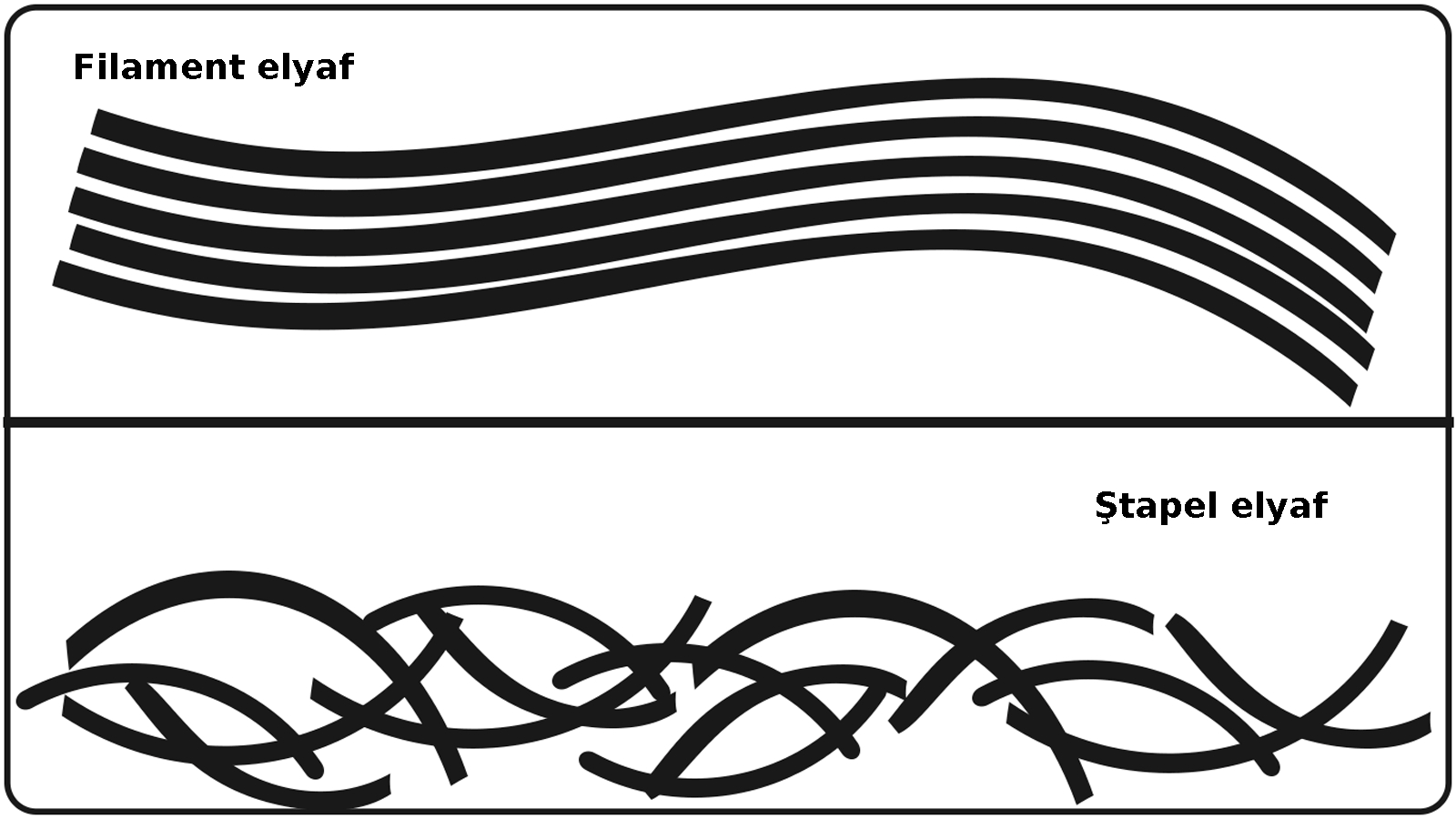

Lif kısaltmaları tekstilde elbise üretiminin her aşamasında kullanılır. Tekstil, Kumaş, Lif ve Elyaf Kısaltmaları : Tekstil endüstrisi, lif...

-

Türk ayakkabı markaları, yerli ham maddeyi mükemmel işçilik ve estetik tasarımlarla birleştiriyor. Türk malı ayakkabı ürünler, kalitesi ve e...

-

Türk tekstil ve hazır giyim sektörü: yerli markaların yükselişi. Türkiye'nin lokomotif sektörlerinden biri olan tekstil ve hazır giyim...

-

İngilizce renkler. İngilizcede renk kelimesi Amerikan İngilizcesinde "color", İngilizce İngilizcesinde "colour" olarak ...

-

Yeşil renk ve tonları, sarı ile mavi ışığın birleşmesi sonucu oluşur ve fotosentetik pigmentler nedeniyle bitki yapraklarında yaygın olarak ...

-

Mavi polycotton nevresim takımı. Polycotton , polyester ile pamuğu (cotton) karıştırarak elde edilen, her iki elyafın en iyi performans ...

-

Poliamid kumaşlar, güçlü ve dayanıklı olması ile bilinir. Poliamid ya da poliamit ( naylon ) kumaşlar dayanıklı ve uzun ömürlüdür. Keçeleş...

-

Türk tekstil ve hazır giyim sektörü: yerli markaların yükselişi. Türkiye'nin lokomotif sektörlerinden biri olan tekstil ve hazır giyim...

-

Akrilik elyaf, iyi yalıtım özelliğine sahip olmasıyla öne çıkan sentetik bir lif türüdür. Akrilik Elyaf: Tanım ve Özellikler Akrilik, ( Alm....

-

Kumaş numunesi. 1) Yapılarına göre (nasıl yapıldıysa o ismi alır) a) Dokunmamış kumaşlar - Nonwoven , keçeler, kağıt telalar, elyaf, vi...

-

Ünlü Türk modacı ve tasarımcılarının kreasyonları artık dünya moda başkentlerinde sergileniyor. Türkiye'de tekstil ve moda sektörünü...

-

Farklı renk ve türdeki kumaş çeşitleri. Kumaş, ipliklerin, çeşitli yöntemlerle bir araya getirilerek oluşturduğu kaplayıcı yüzeylerd...

-

Türk ayakkabı markaları, yerli ham maddeyi mükemmel işçilik ve estetik tasarımlarla birleştiriyor. Türk malı ayakkabı ürünler, kalitesi ve e...

-

Dünyanın en meşhur modacıları. Dünyaca ünlü modacılar Her sezon önce podyumları sonra da vitrinleri süsleyen özel koleksiyonların arkas...

-

Lif kısaltmaları tekstilde elbise üretiminin her aşamasında kullanılır. Tekstil, Kumaş, Lif ve Elyaf Kısaltmaları : Tekstil endüstrisi, lif...

-

Ayakkabılarda doğru numara seçimi sağlık ve kullanım ömrü açısından önem arz eder. Kesirli Ayakkabı Numaraları Ne Anlama Geliyor? 🤔 Bazı a...

-

Tekstil ürünlerinin etiketlerinde yıkama, kurutma ve ütüleme ile ilgili semboller bulunur. Tekstil Ürünleri için Tavsiye Edilen Yıkama Tali...

0 yorum:

Yorum Gönder

Merhaba, daha kaliteli bir site için yorumlarınızı bekliyoruz.